Oem модификация пола фургона

Когда слышишь ?OEM модификация пола фургона?, многие сразу думают о простой замене старого настила на новый, более прочный. Это первое и самое распространённое заблуждение. На деле, если ты работаешь не с единичным тюнингом, а с серийными OEM-поставками для производителей или крупных конвертеров, всё упирается в интеграцию. Пол — это не изолированный элемент, это часть несущей системы кузова, он связан с креплениями, с системой вентиляции, с электропроводкой, которая часто проходит под ним. И вот тут начинаются настоящие сложности.

Опыт и типичные ошибки при проектировании

Раньше мы тоже шли по пути наименьшего сопротивления: брали стандартные размеры фургона от производителя, заказывали партию алюминиевых сэндвич-панелей или рифлёного стального листа и предлагали это как решение. Пока не столкнулись с первым серьёзным заказом от компании, которая занималась переоборудованием медицинских мобильных комплексов. Там нужны были не просто прочные полы, а полы с интегрированными кабель-каналами, люками для доступа к шасси и, что критично, с точными отверстиями под крепление тяжёлого оборудования. Наши ?стандартные? листы не подошли — пришлось переделывать всю конструкторскую документацию с нуля, учитывая не только геометрию, но и точки распределения нагрузки.

Этот случай стал переломным. Стало ясно, что OEM модификация пола фургона — это, по сути, совместное инженерное проектирование с заказчиком. Нужно понимать конечное назначение автомобиля: будет ли это мастерская на колёсах с верстаками, холодильная установка или лаборатория. Для каждой задачи — свой тип покрытия, разная толщина, разные требования к шумо- и теплоизоляции. Иногда выгоднее использовать композитные материалы, чем металл, но не все производители с ними готовы работать — вопросы сертификации и ремонтопригодности встают ребром.

Ещё один нюанс, о котором часто забывают — это крепёж. Казалось бы, мелочь. Но если в процессе модификации пола использовать нештатные метизы или расположить точки крепления без учёта силовых элементов лонжеронов, можно в разы снизить ресурс кузова. Видел случаи, когда после неграмотного усиления пола в кузове фургона через год-полтора появлялись трещины в сварных швах. Искать причину потом — головная боль для всех.

Практика и сотрудничество с производителями

Сейчас мы выстраиваем процесс иначе. Первый этап — это всегда глубокий анализ ТЗ от заказчика. Берём не только габаритные чертежи, но и техзадание на конечное оборудование, которое будет установлено. Потом идёт этап прототипирования. Здесь нам очень помогает опыт работы с такими структурами, как ООО Чжученг Аолонг Машинери. Их компетенции в области разработки и проектирования, подтверждённые квалификацией второго уровня на государственном уровне, позволяют решать нестандартные задачи. Например, для одного проекта требовалось создать пол со встроенной системой фиксации баллонов со сжатым газом. Стандартных решений не было, пришлось проектировать силовую клетку, интегрированную в структуру пола, чтобы нагрузка при транспортировке распределялась правильно. Совместная работа с их инженерами позволила не только создать работающий макет, но и оптимизировать его для серийного производства.

Их сайт https://www.zcaljx.ru — это, по сути, витрина их производственных и инженерных мощностей. Когда речь заходит о серийных OEM-поставках, важно иметь партнёра, который не просто вырежет лист по чертежу, а сможет участвовать в цикле от разработки до испытаний. Их площадь в 73 000 квадратных метров и чёткое разделение на функциональные подразделения как раз говорят о способности вести такие комплексные проекты. Это не гаражное производство.

В чём конкретно проявляется эта комплексность? Допустим, заказчик хочет использовать для пола особый антистатический или антискользящий материал. Нужно проверить, как он поведёт себя в контакте с герметиками кузова, выдержит ли перепады температур, не станет ли источником шума. Без собственной испытательной базы и отделов разработки, как у ООО Чжученг Аолонг Машинери, такие вопросы решаются долго и дорого, методом проб и ошибок. А в OEM-поставках сроки — всё.

Детали, которые решают всё

Хочу остановиться на одном, казалось бы, мелком элементе — стыке пола с боковинами и порогами. В штатном фургоне там часто идёт отбортовка, залитая герметиком. При установке нового пола, особенно если он толще штатного, этот узел нужно перепроектировать. Просто нарастить высоту — значит поднять центр тяжести и создать ?карман? для влаги и грязи. Правильное решение — это комбинированный узел, где часть нового пола заходит под штатную обшивку, а стык закрывается не просто декоративной накладкой, а силовым профилем. Это кропотливая работа, её не видно на готовом автомобиле, но именно она определяет долговечность и герметичность.

Ещё одна деталь — это вес. Каждый лишний килограмм пола — это минус к полезной нагрузке фургона. Поэтому сейчас большой спрос на лёгкие, но прочные решения. Алюминиевые сотопанели, композиты на основе стекловолокна. Но тут встаёт вопрос цены и, опять же, ремонтопригодности в условиях эксплуатации. Не каждый логистический парк готов к таким инновациям. Чаще ищут баланс, и здесь как раз нужен диалог между нами, как интеграторами, производителями вроде ООО Чжученг Аолонг Машинери и конечным заказчиком, чтобы найти оптимальное по цене и характеристикам решение.

Вспоминается проект по переоборудованию фургонов для служб инкассации. Там ключевым требованием была не только прочность пола для перевозки тяжёлых контейнеров, но и его противопожарные свойства и электромагнитная совместимость (чтобы не мешала работе радиооборудования). Пришлось разрабатывать многослойную структуру: несущий стальной лист, слой огнестойкого материала, специальное покрытие. И каждый слой нужно было крепить так, чтобы не создавать ?антенн? для помех. Без серьёзной лабораторной базы партнёра-производителя такой проект был бы невозможен.

Экономика процесса и взгляд в будущее

Говоря об OEM модификации, нельзя обойти стороной вопрос стоимости. Многие клиенты initially шокированы, когда понимают, что грамотно спроектированный и изготовленный пол для серийной партии может стоить сопоставимо с дополнительной опцией у автопроизводителя. Но нужно объяснять, что они платят не за материал, а за инжиниринг, за снижение рисков на этапе конечной сборки, за увеличение срока службы фургона. Когда пол спроектирован как часть системы, это уменьшает трудозатраты на установку оборудования, упрощает обслуживание. Это капитальные вложения, которые окупаются.

Тренд будущего, как мне видится, — это дальнейшая модуляризация. Не просто цельный лист пола, а система готовых модулей с предустановленными точками крепления, каналами для коммуникаций, которые можно комбинировать под разные задачи. Что-то вроде конструктора. Это снизит стоимость и ускорит процесс переоборудования. Но для этого нужна стандартизация на уровне отрасли, а это вопрос не техники, а скорее договорённостей между крупными игроками.

В этом контексте роль компаний с полным циклом, от разработки до производства, будет только расти. Способность, как у ООО Чжученг Аолонг Машинери, иметь в штате более 200 сотрудников в восьми функциональных подразделениях, позволяет закрывать все этапы внутри одной экосистемы. Это даёт контроль над качеством и сроками. Для нас, как для тех, кто реализует эти решения на рынке, такой партнёр — это надёжный тыл, который позволяет предлагать клиенту не просто ?пол?, а гарантированно работоспособный узел, вписанный в конструкцию его спецтехники.

Заключительные мысли: суть не в полу, а в подходе

Так что, возвращаясь к началу. OEM модификация пола фургона — это далеко не про настил. Это про системное мышление. Это про умение слушать заказчика, переводить его эксплуатационные требования на язык конструкторской документации, искать материалы и технологии, а потом упаковывать это в решение, готовое к серийному воплощению. Это всегда компромисс между идеалом, стоимостью и технологическими возможностями.

Самые успешные проекты, которые я видел, рождались в тесном диалоге между переоборудователем, инженерами производителя компонентов (таких как упомянутая компания) и, по возможности, с представителями завода-изготовителя шасси. Когда все стороны понимают ограничения и цели друг друга. Тогда даже такая, на первый взгляд, простая вещь, как пол, становится тем самым качественным и невидимым улучшением, которое отличает профессионально переоборудованный фургон от кустарной переделки. И именно за этим, на мой взгляд, будущее рынка спецтехники.

Поэтому, если берёшься за такой проект, готовься погрузиться в детали. Спроси не только ?какой толщины пол??, а ?что по нему будет ездить, как мыть, при какой температуре эксплуатировать??. Ответы на эти вопросы и определят, будет ли твоя модификация пола фургона успешной или станет головной болью для всех на годы вперёд. Опыт, в том числе и негативный, учит именно этому.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Z-образная поперечная балка

Z-образная поперечная балка -

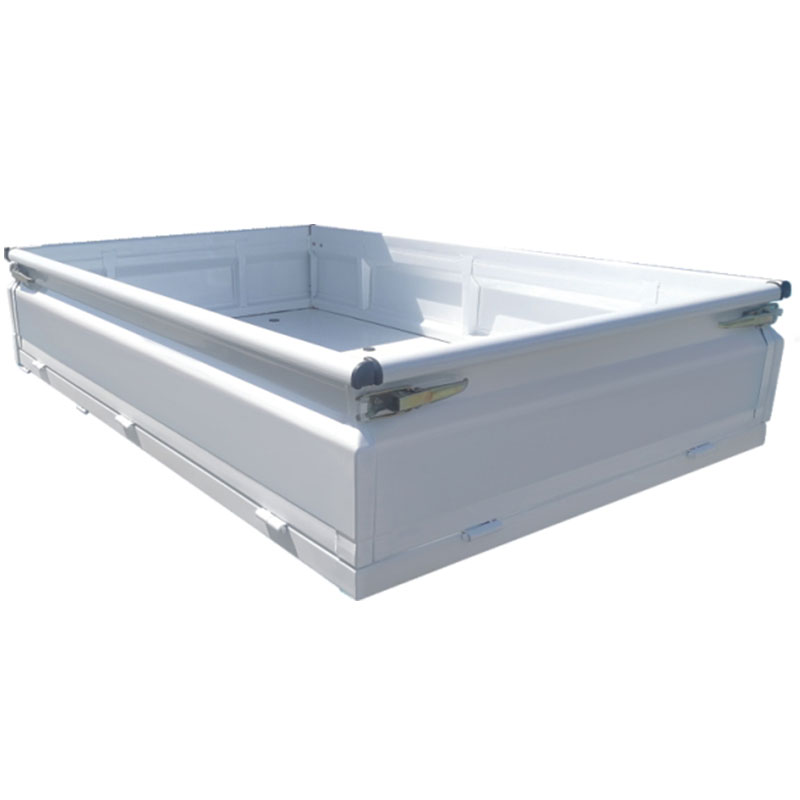

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Сборка замка панели

Сборка замка панели -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Сборка задней подножки

Сборка задней подножки -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Подвеска карданного вала

Подвеска карданного вала -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

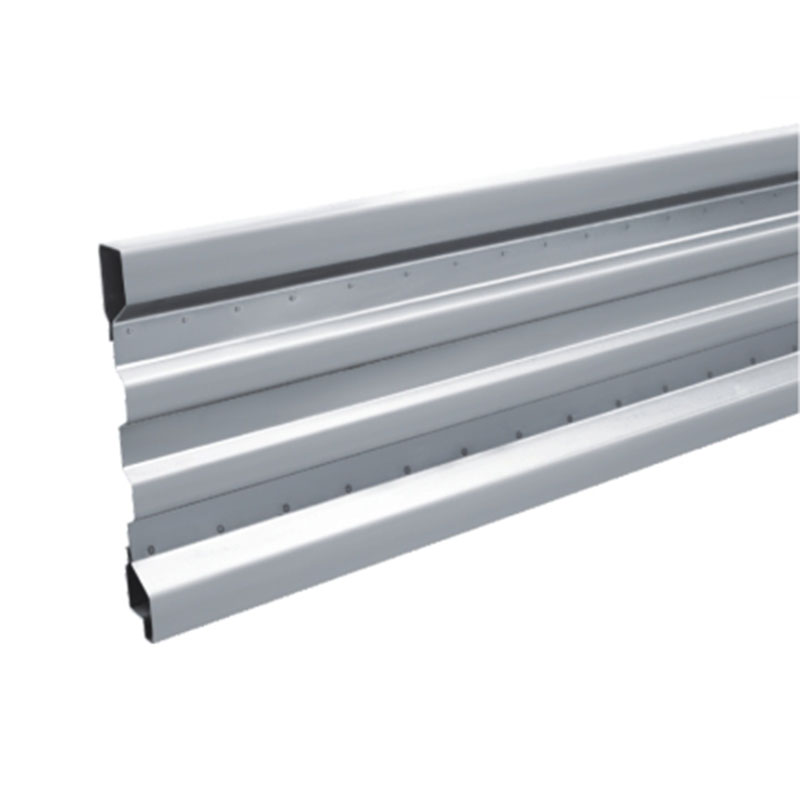

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки

Связанный поиск

Связанный поиск- Кронштейн задних фонарей xiangling поставщики

- Молдинг shacman h70 поставщик

- Oem модернизация грузового кузова

- Панель задних фонарей chery new energy поставщик

- Дешево кузов-фургон

- Пластинчатый пружинный наконечник наружной пластины сварной монтаж основная страна покупателя

- Дешево кронштейн рабочего цилиндра сцепления

- Кронштейн крепления кузова к раме производители

- Дешево сварной комплект правого защитного кожуха заднего фонаря

- Однорядная правая боковая защита в сборе для грузовиков