Oem ограждение в сборе для грузовиков

Когда слышишь ?OEM ограждение в сборе?, многие сразу думают о простой сварной конструкции из труб. Но это как раз тот случай, где поверхностное понимание приводит к проблемам на дороге и в кошельке. Сам через это проходил, когда лет десять назад закупал первую партию для модернизации парка. Казалось бы, что сложного? Бери чертеж, металл, вари. Ан нет. Опыт показал, что ключевое здесь — именно ?в сборе?. Это не просто набор деталей, а готовый, сбалансированный узел, который должен идеально встать на раму конкретной модели, выдерживая не только статическую нагрузку, но и постоянные вибрации, удары гравия с дороги, перепады температур. Многие производители, особенно местные кустарные цеха, этим пренебрегают, делая акцент на толщине металла, но экономят на крепеже и системе крепления к лонжеронам. В итоге через полгода эксплуатации в условиях нашего бездорожья появляются трещины по сварным швам, болты разбалтываются, а сама конструкция начинает ?играть?. Поэтому для меня OEM ограждение в сборе — это в первую очередь вопрос инженерного расчета и контроля качества на всех этапах, от выбора марки стали до финальной покраски и упаковки.

Почему ?оригинальное? не всегда значит ?лучшее??

Работая с разными поставщиками, в том числе и с китайскими заводами, я долгое время разделял стереотип, что не-OEM — это всегда риск. Пока не столкнулся с ситуацией, когда ?оригинальное? ограждение от дилера на новом грузовике начало ржаветь в местах сварки уже после первой зимы. Оказалось, что даже у крупных автопроизводителей этот узел часто заказывается на стороне, и качество может плавать от партии к партии. Это заставило искать альтернативы, но не просто более дешевые, а те, где процесс прозрачен. Вот здесь и вышла на первый план компания вроде ООО Чжученг Аолонг Машинери. Их подход, судя по описанию и техдокументации, системный: свои 73 000 кв. метров площади, свои инженерные отделы, гос. квалификация на проектирование. Это не гаражное производство. Для меня как для тех, кто отвечает за долговечность техники, такой бэкграунд говорит больше, чем громкие слова ?оригинал?. Они могут не быть прямым поставщиком на конвейер КамАЗа, но их технологический уровень позволяет делать ограждение в сборе по стандартам, которые часто выше, чем у некоторых Tier-2 поставщиков для OEM.

Кстати, о стандартах. Многие забывают про такой параметр, как баланс жесткости и упругости. Конструкция должна быть не ?дубовой?, а немного ?работающей?, чтобы гасить энергию удара, не передавая ее целиком на раму. Один из наших тестовых образцов от неизвестного производителя провалился именно на этом — при нагрузке на край он деформировался необратимо, в то время как грамотно спроектированное ограждение прогнулось и почти вернулось в исходное состояние. Это вопрос и геометрии, и свойств металла после гибки и сварки.

Еще один нюанс — покраска. Казалось бы, мелочь. Но именно через некачественное покрытие коррозия начинает свою работу. Хороший производитель, такой как упомянутый, имеет современные линии подготовки поверхности и нанесения покрытия. Это не просто краскопульт в цеху. Это фосфатирование, грунтование, камерная сушка. На их сайте, https://www.zcaljx.ru, видно, что производство структурировано, есть четкое разделение подразделений. Это косвенно, но убедительно свидетельствует о внимании к таким ?мелочам?.

Крепеж и геометрия: где кроются главные проблемы

Если саму конструкцию еще как-то проверяют, то на крепеж часто смотрят в последнюю очередь. А зря. Ненадежные болты или неправильно рассчитанные кронштейны — это гарантированная проблема в будущем. В одном из наших проектов пришлось полностью переделывать комплект крепления для ограждения на седельный тягач. Поставщик предоставил стандартные болты класса прочности 8.8, но для конкретных точек нагрузки на раме этого было недостаточно — при длительной вибрации они начали ?течь?. Пришлось переходить на 10.9 с контролем момента затяжки динамометрическим ключом. Теперь это обязательный пункт в нашей приемке.

Геометрия — это отдельная песня. Чертежи от OEM не всегда идеальны, а иногда и вовсе недоступны. Хороший производитель не просто копирует образец, а делает свои замеры, строит 3D-модель, проверяет на совместимость. Особенно критично для современных грузовиков с их сложной конфигурацией рамы и навесного оборудования. Неправильно рассчитанный вынос ограждения может, например, мешать монтажу пневмолиний или ограничивать угол поворота запасного колеса. Мы сталкивались и с таким.

Именно поэтому для меня показатель профессионализма — это готовность производителя работать по индивидуальным замерам, а не предлагать ?универсальный? комплект. Универсальное в нашем деле, как правило, значит ?неидеальное?. На сайте ООО Чжученг Аолонг Машинери указано, что они обладают мощными техническими силами для разработки продукции. Это как раз та компетенция, которая позволяет закрыть вопрос с геометрией. Они не просто штамповщики, они могут быть инженерным партнером.

Материалы: за что не стоит переплачивать, а на чем экономить смертельно

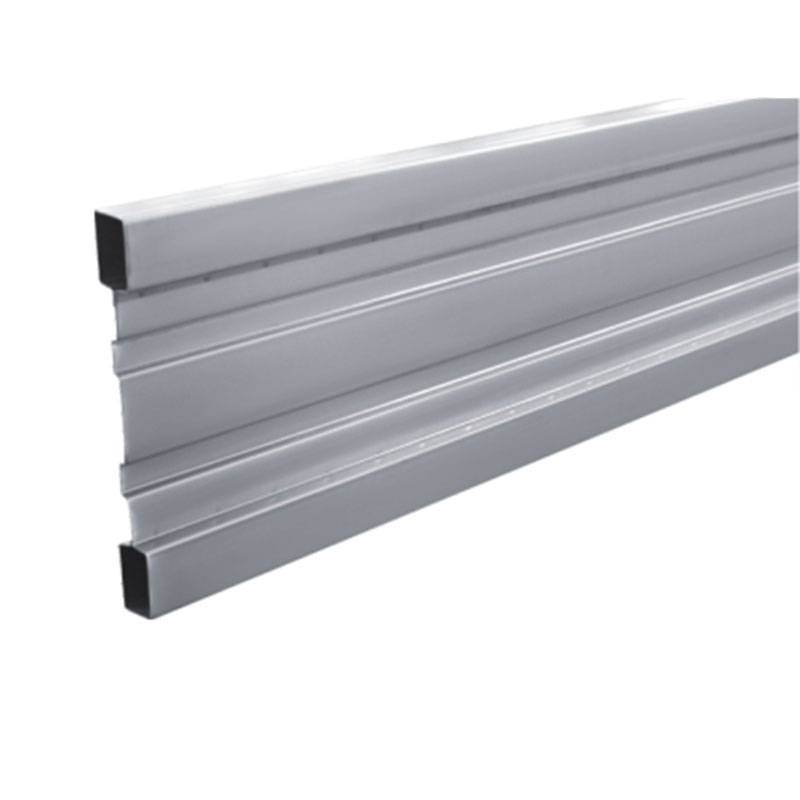

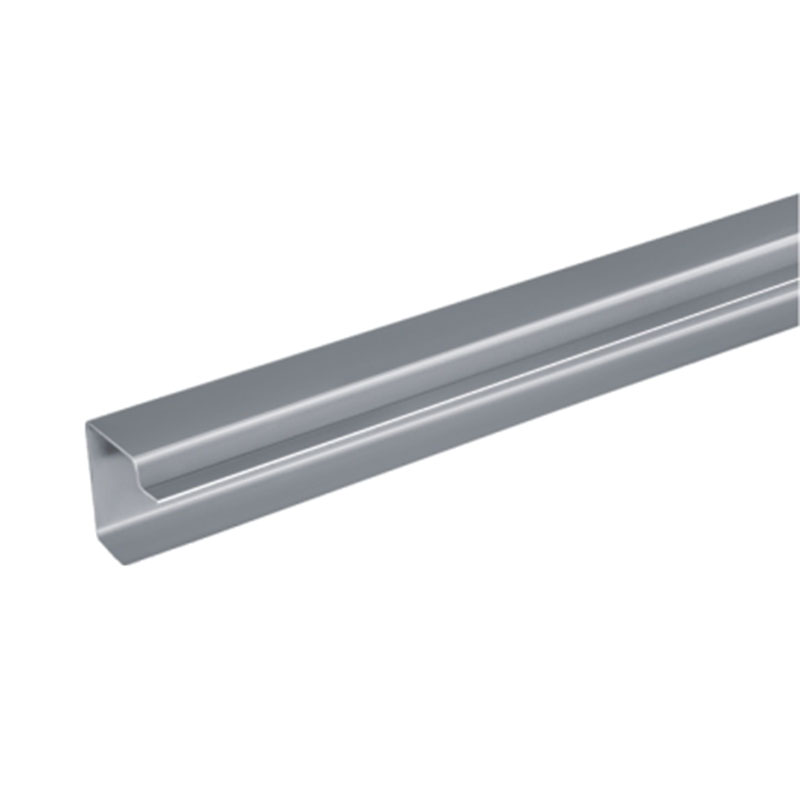

Тут много мифов. Первый — ?чем толще металл, тем лучше?. Для OEM ограждения в сборе важнее правильный профиль (чаще квадратная труба) и марка стали. Использование низкоуглеродистой стали без должной обработки приведет к быстрой коррозии и хрупкости на морозе. Нормальный производитель использует сталь с антикоррозийным покрытием (оцинковку) или, как минимум, качественную конструкционную сталь для последующей окраски. Второй миф — про алюминий. Да, он легкий и не ржавеет, но для серьезного грузового ограждения, рассчитанного на удар, его прочности часто недостаточно, да и цена кусается. Он хорош для декоративных элементов или легкого коммерческого транспорта.

На чем точно нельзя экономить, так это на качестве сварных швов. Они должны быть сплошными, без непроваров и пор. Визуально это можно оценить, но лучше, когда есть протоколы неразрушающего контроля, например, ультразвукового. Крупный завод с отделом контроля качества такие вещи обычно предоставляет по запросу. Это дает уверенность.

И последнее — финишная обработка. Порошковая покраска сейчас стандарт. Но важно, чтобы цвет был не просто эстетичным, а стойким к ультрафиолету и химическим реагентам с дороги. Матовые черные ограждения, например, выгорают и выглядят облезшими быстрее, чем некоторые другие цвета. Это к вопросу о долгосрочной презентабельности автопарка.

Логистика и монтаж: завершающие штрихи, которые могут все испортить

Казалось бы, получил коробку, прикрутил — и готово. Но как эта коробка доехала? Нередко идеально изготовленное ограждение в сборе приходит с вмятинами и сколами краски из-за плохой упаковки и неправильной перевозки. Грамотный производитель пакует его в жесткую обрешетку, с пенопластовыми прокладками в критичных местах, защитной пленкой. Это тоже часть культуры качества.

Монтаж. Хороший OEM-совместимый комплект должен ставиться почти ?в слепую?. Все отверстия должны совпадать, в комплекте должен быть весь необходимый крепеж, включая стопорные шайбы или гроверы, и, что очень важно, инструкция с моментами затяжки. Если приходится рассверливать раму или доваривать кронштейны — это провал поставщика. Мы как-то потратили полдня на установку одного комплекта из-за несовпадения всего на 5 миллиметров. Время механиков — тоже деньги.

И здесь снова возвращаемся к преимуществам работы с серьезным производителем, а не перепродавцом. У компании с собственными мощностями, как ООО Чжученг Аолонг Машинери, больше контроля над конечным продуктом. Они отвечают за весь цикл: от резки металла до упаковки. А их статус национального предприятия высоких технологий, пусть это и звучит официально, на деле часто означает доступ к более современному оборудованию и строгим внутренним стандартам, что в итоге выливается в меньшее количество ?косяков? при получении и установке.

Выводы, которые пришли с опытом

Итак, подводя неформальные итоги. Выбор OEM ограждения в сборе для грузовиков — это не поиск самой низкой цены за килограмм металла. Это поиск надежного инженерно-производственного партнера. Нужно смотреть не на красивые картинки, а на сухие факты: наличие собственных производственных площадей (те самые 45 000 кв. метров зданий — это серьезно), структурированный инженерный отдел, допуски и квалификации, подход к контролю качества и готовность обсуждать технические детали под ваш кейс.

Случай с компанией ООО Чжученг Аолонг Машинери показателен. Они, возможно, не у всех на слуху как бренд, но их база позволяет делать продукт, который по надежности может превосходить некоторые ?оригинальные? аналоги. Для меня как для практика это часто важнее громкого имени. В конце концов, ограждение должно годами молча делать свою работу — защищать кабину и топливную аппаратуру, не создавая проблем. И оно будет это делать, если изначально было сделано с пониманием всех нагрузок и нюансов, а не просто сварено из того, что было под рукой.

Поэтому мой совет — всегда запрашивайте максимум технической документации, задавайте неудобные вопросы про сварные швы, протоколы испытаний, состав стали. Настоящий производитель, который вкладывается в свое дело, как, судя по всему, делает эта компания, сможет на все это ответить. А тот, кто делает кустарно, — споткнется уже на первых вопросах. Это и есть главный фильтр.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Панель для номерного знака

Панель для номерного знака -

Сборка замка панели

Сборка замка панели -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

Треугольная усилительная пластина

Треугольная усилительная пластина -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Запорный болт

Запорный болт -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин

Связанный поиск

Связанный поиск- Запорный механизм производитель

- Кронштейн воздушного фильтра основная страна покупателя

- Кронштейн крепления стальной трубы цена

- Прицеп-самосвал производитель

- Внутренняя накладка нижнего пояса средней части правой лонжерона цена

- Однорядная левая боковая защита в сборе для грузовиков поставщики

- Китай комплект днища terui

- Прижимная пластина брызговика поставщик

- Опорный кронштейн брызговика основная страна покупателя

- Грузовой кузов для грузовика производитель