Oem однорядная левая боковая защита в сборе для грузовиков

Когда слышишь ?OEM однорядная левая боковая защита в сборе?, многие, даже в отрасли, думают — ну, штампованный профиль, кронштейны, болты. Поставил и забыл. Но на деле, если ты работал с установкой или, что важнее, с подбором и адаптацией таких узлов под конкретные модели тягачей — понимаешь, что здесь целая история. Особенно когда речь идет именно об OEM-поставках, а не о рыночном универсале. Разница — как между индивидуальным пошивом и готовым костюмом с рынка. И левая сторона — часто именно та, где начинаются все сложности из-за топливной системы, пневматики, выхлопа.

Почему ?левый борт? — это отдельный вызов

Вот смотри. Правая сторона у большинства европейских и китайских грузовиков часто относительно ?чистая?. А слева — как правило, висит бак, идут магистрали, иногда элементы выпуска. И когда конструкторы заводов-изготовителей проектируют боковую защиту, они обязаны учесть все эти элементы: зазоры на вибрацию, тепловые расширения выхлопной трубы, доступ к заливной горловине. Поэтому настоящий OEM-узел — это не просто прямая балка. Это сложная пространственная конструкция с вырезами, смещениями, усилениями именно в точках нагрузки.

Я помню, как мы несколько лет назад пытались адаптировать универсальный комплект защиты на Scania серии R. Слева он просто не вставал — упирался в кронштелен топливного бака. Пришлось резать, варить, переделывать крепления. В итоге по прочности и вибростойкости получилась ерунда — через полгода эксплуатации по нашим дорогам пошли трещины по сварным швам. Это был урок: универсальные решения для левого борта — почти всегда компромисс с рисками.

Именно поэтому сейчас, когда речь заходит о серьезных поставках, мы смотрим в сторону производителей, которые способны работать по OEM-чертежам или проводить полноценный обмер конкретного автомобиля. Например, в кооперации с ООО Чжученг Аолонг Машинери — у них как раз есть инженерный отдел, который может работать с технической документацией. Это не просто производственный цех, а предприятие с квалификацией второго уровня для разработки и проектирования на государственном уровне, что для нас было ключевым аргументом при обсуждении проекта защиты для парка новых Sinotruk Howo.

?В сборе? — что на самом деле в коробке?

Фраза ?в сборе? тоже может вводить в заблуждение. Для кого-то это значит, что все детали приложены. Но для OEM-поставки критично, чтобы узел приходил максимально готовым к монтажу: с уже нанесенным грунтом и окраской (желательно, катафорезным грунтованием, как это делают на автозаводах), с установленными резиновыми упорами, предварительно подобранным крепежом, а иногда даже с направляющими втулками для облегчения сборки на конвейере.

Мы однажды получили партию от одного поставщика, где кронштейны и основная балка были упакованы отдельно. Вроде бы, все есть. Но при сборке выяснилось, что отверстия под болты на кронштейнах и на раме автомобиля имеют расхождение в пару миллиметров. Пришлось раззенковывать вручную на каждой машине — потеря времени и риски коррозии. После этого мы в спецификациях начали жестко прописывать требование о предварительной сборке и проверке узла на контрольном каркасе. На сайте zcaljx.ru в разделе продукции я видел, что они как раз акцентируют внимание на полном цикле контроля — от резки металла до упаковки готового узла. Это тот самый производственный подход, который нужен для OEM.

Кстати, о металле. Для левой защиты, особенно длиннобазных седельных тягачей, где балка работает на изгиб как консоль, важно не только сечение профиля, но и марка стали. Часто экономят, ставя обычную сталь 3-й категории. Но для тяжелых условий лучше низколегированная, с повышенным пределом текучести. В техпроцессе ООО Чжученг Аолонг Машинери заявлено использование автоматизированных линий резки и гибки, что как раз позволяет работать с более толстым и прочным металлом без потери точности геометрии.

Опыт внедрения и подводные камни логистики

Внедрение любого OEM-компонента — это всегда диалог с заводом-клиентом. Недостаточно просто сделать по чертежу. Нужны испытательные образцы, монтаж на тестовый автомобиль, проверка в разных условиях нагрузки. У нас был проект с одним российским сборочным предприятием, где требовалась левая защита для нового модельного ряда. Мы предоставили им данные по нашему потенциальному производителю, включая информацию о том, что ООО Чжученг Аолонг Машинери расположена на площади в 73 000 квадратных метров с собственными мощностями для разработки, что снимало вопросы о стабильности поставок.

Но главным камнем преткновения стала не конструкция, а упаковка. Завод требовал, чтобы каждая единица была упакована в индивидуальную пенопластовую ?раму? и картонную коробку, исключающую повреждения при перевозке морем и на складской погрузке. Стандартная стрейч-пленка на паллете не подходила. Пришлось совместно с инженерами и логистами разрабатывать новую схему упаковки, которая увеличила стоимость, но сохранила товарный вид до конвейера.

Еще один нюанс — маркировка. Каждый элемент узла должен иметь бирку с номером партии, датой, кодом детали. Это необходимо для отслеживания в случае рекламации. Мелкие поставщики часто этим пренебрегают, но для OEM-цепочки это обязательное условие. Видимо, имея восемь функциональных подразделений с четким разделением обязанностей, на таких предприятиях этот процесс отлажен.

Про ошибки и почему важен полный цикл производства

Раньше мы думали, что можно взять хорошую сталь, точный чертеж и отдать на производство ?на сторону?. Неоднократно обжигались. Одна фабрика сделает идеальную гибку, но сварка будет с непроварами. Другая — идеально сваривает, но отверстия сверлит с отклонениями. Потом узлы приезжают на окраску к третьему подрядчику, и там может быть плохая подготовка поверхности. В итоге через сезон краска облезает.

Поэтому сейчас для ответственных проектов мы ищем производителей с полным циклом — от металлического листа до готового окрашенного узла в упаковке. Это гарантирует единый контроль качества. Глядя на описание мощностей ООО Чжученг Аолонг Машинери — общая площадь зданий 45 000 квадратных метров, более 200 сотрудников — можно предположить, что основные технологические переделы у них находятся ?под одной крышей?. Это серьезный плюс с точки зрения управления качеством и сроками.

Например, для защиты левого борта критична коррозионная стойкость. Если этап обезжиривания, фосфатирования и грунтования проходит в разных местах с разными стандартами, результат будет непредсказуем. А когда весь процесс внутри одного предприятия, технолог несет ответственность за конечный продукт. Это то, что отличает настоящего OEM-партнера от простого исполнителя заказа.

Взгляд в будущее: защита как часть общей системы

Сейчас тренд — интеграция. Боковая защита перестает быть просто пассивным элементом. В нее начинают закладывать крепления для датчиков слепых зон, проводки, иногда даже элементы аэродинамических обтекателей. Особенно это актуально для левой стороны, где часто расположена основная электрическая разводка к задним фонарям. При проектировании новой защиты уже нужно думать о каналах для жгутов, местах под установку штекеров.

Это требует от производителя не только металлообработки, но и компетенций в смежных областях. Национальное предприятие высоких технологий, каковым является ООО Чжученг Аолонг Машинери, теоретически имеет потенциал для такой комплексной разработки. Мощные технические силы и возможности для разработки продукции — это не просто слова в рекламе. На практике это означает, что к обсуждению проекта можно привлекать не только технологов, но и конструкторов, которые могут предложить решения по интеграции дополнительного оборудования.

В итоге, возвращаясь к нашему ключевому слову — OEM однорядная левая боковая защита в сборе для грузовиков — это уже не просто запчасть. Это сложный, спроектированный под конкретную модель узел, который должен быть изготовлен с заводским качеством, готов к конвейерной установке и учитывать все особенности левого борта автомобиля. И выбор поставщика здесь определяет не только цену, но и надежность всей партии машин, на которые эта защита будет установлена. Мелочей здесь нет — от марки стали до способа упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

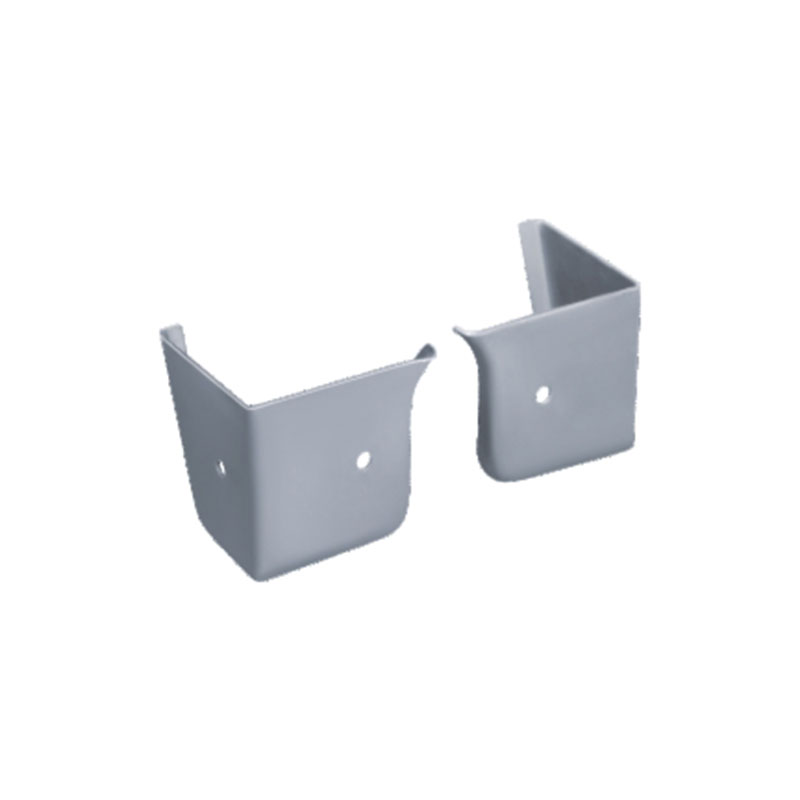

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Подвеска карданного вала

Подвеска карданного вала -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Панель для номерного знака

Панель для номерного знака -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Основная передняя панель

Основная передняя панель -

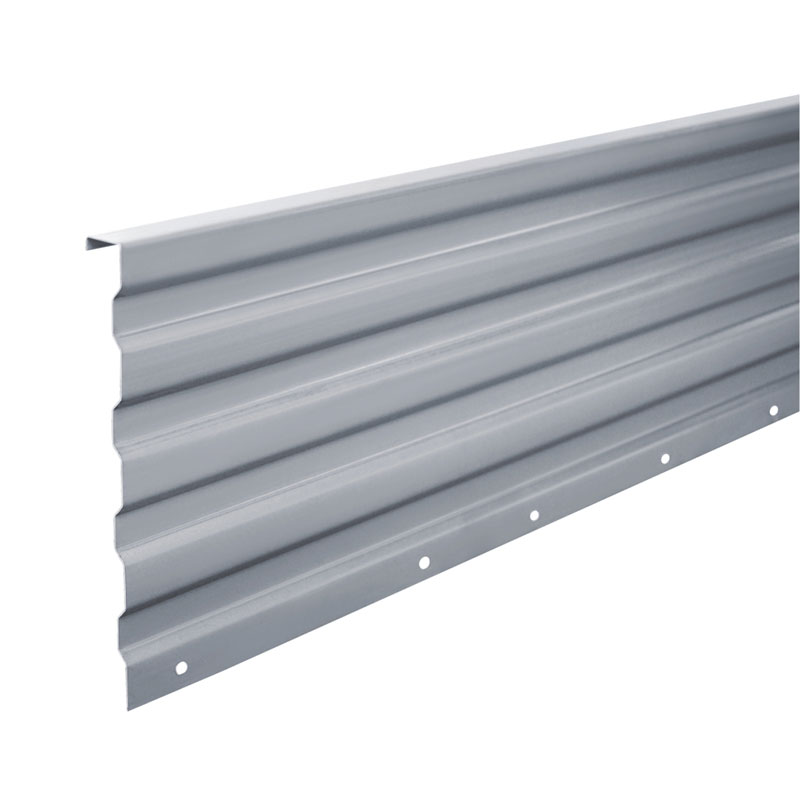

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво

Связанный поиск

Связанный поиск- Панель задних фонарей грузовика производитель

- Площадка под лебедку в штатный бампер производитель

- Шасси без бортов поставщики

- Опорная пластина производитель

- Китай опорная пластина

- Кронштейн для постобработки производитель

- Передний аварийный бампер грузовика производители

- Кронштейн редуктора/стабилизатора давления производители

- Китай кронштейн электронасоса

- Правая передняя опора активной подвески производители