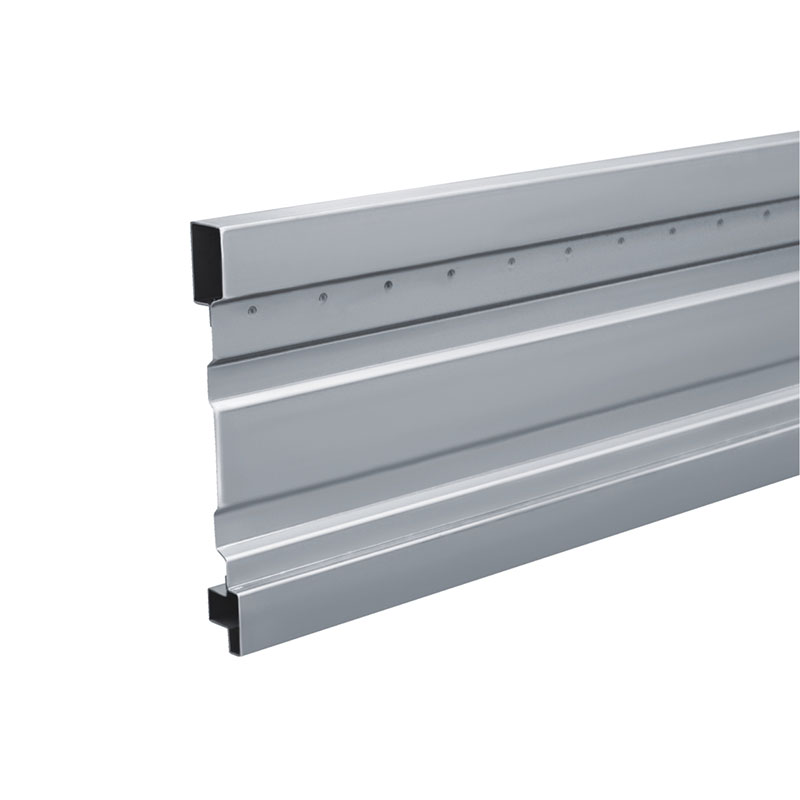

Oem однослойное ограждение для грузовиков

Когда слышишь про OEM однослойное ограждение для грузовиков, многие сразу думают о простом листе металла. Это и есть первый промах. В нашей работе с кузовами и надстройками, особенно когда речь заходит о поставках для крупных сборщиков, однослойное — не значит примитивное. Тут вся суть в балансе: вес, жесткость, стоимость и, что критично, соответствие техрегламенту заказчика. Я сам долго считал, что главное — калибр стали, пока один проект с OEM-поставкой в Европу не показал, что сварные швы и обработка кромок могут стать причиной брака целой партии.

Миф о простоте и реальные требования

Заказчики, которые работают по OEM-схеме, часто присылают спецификации на десятках страниц. Там не просто ?толщина 1.5 мм?. Там допуски по плоскостности, требования к микроструктуре металла после гибки, тип покрытия перед окраской. Однослойная конструкция тут — это не экономия, а техническое условие. Например, для некоторых моделей развозных фургонов важен минимальный вес борта для сохранения полезной нагрузки. Но если просто взять тонкий лист, он ?заиграет? на ходу. Поэтому мы в свое время экспериментировали с ребрами жесткости особого профиля — не приварными, а формованными в самом листе. Получилось, но дорого для серии.

Вот тут вспоминается опыт коллег из ООО Чжученг Аолонг Машинери. На их площадке в Жучэне как раз есть цех, заточенный под такие штучные, но технологичные заказы. Они не просто режут и гнут, у них в паспорте предприятия есть та самая квалификация второго уровня для разработки и проектирования на государственном уровне. Это не просто бумажка. Это значит, что их инженеры могут сесть с чертежами заказчика и обоснованно сказать: ?Вот здесь по вашей спецификации будет концентратор напряжений, давайте изменим радиус гибки?. Для OEM это бесценно.

Частая проблема — коробление после сварки. В массовом производстве с этим борются сложными кондукторами и роботами. Но в OEM-поставках, где тираж может быть и сто штук, робота не настроишь. Приходится выкручиваться последовательностью швов и прихваток. Один раз видел, как на похожем производстве для компенсации термички использовали специальные подкладные пластины с высоким коэффициентом теплопроводности. Помогло, но добавило этап в процесс.

Материал: за пределами стали St3

Все привыкли к оцинковке или черному металлу. Но сейчас все чаще запросы идут на высокопрочные низколегированные стали (HSLA). Для однослойного ограждения это возможность сделать панель тоньше и легче, сохранив прочность. Но головная боль при этом переносится на гибочное оборудование — нужны большие усилия, иначе пружинит. И, что важно, такая сталь по-другому ведет себя при точечной сварке, нужны другие режимы.

Еще момент — алюминий. Казалось бы, для грузовика несерьезно. Однако для определенных сегментов, например, изотермических кузовов, где каждый килограмм на счету, алюминиевые однослойные панели — это норма. Но здесь своя специфика: соединение с каркасом из стали (биметаллический контакт), защита от электрохимической коррозии, другая технология ремонта. Видел удачные решения, где алюминиевая панель крепилась на стальной каркас через полимерные прокладки и нержавеющий крепеж. Работало.

Возвращаясь к стали. Важен не только химический состав, но и способ прокатки. Горячекатаный лист дешевле, но у него больше допуски по толщине и неидеальная поверхность под покраску. Холоднокатаный — ровнее, но может быть мягче. Для ограждения, которое будет видимой частью кузова, эстетика после грунтовки и покраски — это тоже параметр качества. Порой заказчик принимает деталь, проведя по поверхности ладонью — малейшая волнистость, и брак.

Процесс: где кроются неочевидные затраты

Лазерная резка против плазмы. Казалось бы, для OEM все просто: раз серия, значит, штамповка. Но нет. Часто заказы идут мелкими партиями, и оснастка под штамп не окупается. Поэтому режут лист. Плазма дешевле, но кромка получается с наплывом и зоной термического влияния, ее потом нужно шлифовать. Лазер — чище и точнее, но дороже в эксплуатации. Выбор зависит от того, что важнее заказчику: абсолютная точность контура или конечная цена узла. Мы обычно делаем расчеты и предлагаем варианты.

Гибка. Самый капризный этап для однослойной панели. Если гибочный пресс с обычным пуансоном, на внутреннем радиусе могут появиться микротрещины, особенно на высокопрочной стали. Нужен инструмент с правильным радиусом и, часто, прижимные балки с разной силой давления по длине гиба. Иначе деталь выгнется ?лодочкой?. На сайте ООО Чжученг Аолонг Машинери в разделе о производстве как раз видно, что у них стоит оборудование с ЧПУ, которое позволяет программировать такие параметры. Для OEM-заказа это снижает риски.

Логистика и упаковка. Готовое ограждение для грузовиков — это крупногабаритная, но легко повреждаемая деталь. Как ее перевезти на сборочный конвейер заказчика без царапин и вмятин? Раньше использовали мягкие прокладки и стяжки. Сейчас все чаще переходим на вакуумную упаковку на каркасе из пенопласта — дорого, но зато деталь приезжает в идеальном состоянии. Это тоже часть стоимости, которую многие не учитывают в начале проекта.

Случай из практики: когда спецификация молчит

Был у нас заказ на партию боковых ограждений для шасси строительной техники. В спецификации было указано: ?Сталь S355, толщина 3 мм, порошковая покраска RAL 7035?. Сделали, все вроде бы по ГОСТу. А заказчик забраковал — сказал, деталь резонирует на определенных оборотах двигателя. Оказалось, в их внутреннем стандарте была негласная норма на собственную частоту колебаний панели, но в коммерческом техзадании ее не прописали. Пришлось дорабатывать — наносить с обратной стороны вибропоглощающее покрытие по типу жидкого пластика. Увеличило вес и стоимость, но проблему сняло.

Этот случай научил главному: работая по OEM, нужно не просто читать ТЗ, а пытаться понять, в каком узле и в каких условиях будет работать твоя деталь. Иногда полезно позвонить инженеру заказчика и задать глупые вопросы: ?А эта панель будет несущей для чего-то? А рядом с ней будет крепиться гидравлика??. Часто именно такие разговоры выявляют подводные камни.

Кстати, о краске. Порошковая покраска — стандарт для наружных деталей. Но адгезия к оцинкованной стали и к черному металлу — разная. Нужны разные технологии подготовки поверхности. Если на одном листе есть и оцинкованные, и зачищенные после сварки места, добиться равномерного покрытия сложно. Тут либо переходить на грунт по ?разным? поверхностям, либо использовать другой тип защиты — например, полную гальванизацию уже готовой детали. Но это уже другая история и другие деньги.

Взгляд в будущее: интеграция и ?умные? функции

Сейчас тренд — это не просто металлический лист. В ограждение начинают интегрировать элементы. Например, места для крепления рекламных баннеров с внутренней резьбой, закладные для датчиков (например, датчиков удара или приближения), каналы для прокладки проводки задних фонарей. Это превращает пассивную деталь в часть систем автомобиля. Для производителя это вызов: нужно точно расположить эти элементы, обеспечить их защиту при гибке и сварке.

Другое направление — облегчение без потери прочности. Речь о sandwich-панелях, но они уже не однослойные. А вот использование металла с переменной толщиной (прокатанного по специальной технологии) — это интересно. В местах крепления толще, в центре — тоньше. Технология дорогая, но для премиального сегмента или специальной техники, где вес критичен, может стать следующим шагом для OEM-поставок.

В итоге, что я хочу сказать? OEM однослойное ограждение для грузовиков — это как раз та область, где дьявол кроется в деталях. Это не товар ширпотреба, а штучное изделие под конкретные задачи. Успех здесь зависит не от объема станков, а от глубины инженерной проработки и готовности вникать в потребности заказчика глубже, чем написано в договоре. Как раз поэтому сотрудничество с профильными предприятиями, обладающими полным циклом от разработки до испытаний, как та же ООО Чжученг Аолонг Машинери со своими 45 тыс. кв. метров площадей и инженерными отделами, часто оказывается надежнее, чем поиск самого дешевого подрядчика. Потому что в конечном счете платишь не за тонну металла, а за отсутствие головной боли на конвейере и гарантию, что деталь встанет на свое место как влитая.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Запорный болт

Запорный болт -

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин

Связанный поиск

Связанный поиск- Основной борт высотой 400 мм поставщики

- Внутренняя накладка нижнего пояса средней части правой лонжерона основная страна покупателя

- Внутренняя накладка нижнего пояса средней части правой лонжерона производители

- Свободные части рамы для грузовиков производители

- Дешево петли в сборе и детали

- Кузов (платформа) производитель

- Однорядная правая боковая защита в сборе для грузовиков производители

- Z-образная поперечина производители

- Кронштейн дизельного фильтра поставщики

- Сборка пола грузового автомобиля