Oem переднее нижнее защитное устройство (пнзу) в сборе

Когда слышишь ?OEM переднее нижнее защитное устройство в сборе?, многие сразу думают о простом листе металла под двигателем. Но это лишь поверхность. На деле, это сложный узел, где каждая деталь — от кронштейнов до материала — влияет на безопасность, аэродинамику и даже ресурс смежных агрегатов. Частая ошибка — гнаться за толщиной стали, забывая про конструкцию креплений и соответствие оригинальным посадочным местам. Именно здесь и кроются основные проблемы неоригинальных аналогов.

Конструкция и материалы: не только сталь

Возьмем, к примеру, типичный ПНЗУ для кроссовера. В OEM-исполнении это редко монолит. Чаще — штампованная деталь сложной формы с ребрами жесткости, технологическими окнами для доступа к сливным пробкам и, что критично, интегрированными точками крепления для брызговиков или обтекателей. Замена на ?просто толстый? лист может нарушить вентиляцию подкапотного пространства или изменить характер деформации при контакте с препятствием.

Материал — отдельная история. Оригинал часто использует не просто сталь, а алюминиевые сплавы или композиты. Цель — не только защита, но и минимизация неподрессоренных масс. Мы как-то ставили на тестовый автомобиль тяжелый аналог, и через 5000 км владелец пожаловался на стуки в передней подвеске. После диагностики оказалось, что возросла нагрузка на сайлент-блокы рычагов. Мелочь? Нет, системная инженерная просчет.

Крепление — это вообще ахиллесова пята многих non-OEM решений. Штатные точки — это часто не просто отверстия под болты. Это места с заданным усилием затяжки, определенной последовательностью установки (чтобы не ?повести? конструкцию) и специальными демпфирующими втулками для гашения вибраций. Их игнорирование ведет к гулу на скорости и, в худшем случае, к отрыву защиты на бездорожье.

Опыт внедрения и проблемы совместимости

В работе с OEM переднее нижнее защитное устройство (ПНЗУ) в сборе от разных поставщиков постоянно сталкиваешься с нюансами. Один из ярких случаев связан с партией устройств для одной популярной модели SUV. На бумаге все совпадало: геометрия, толщина. Но при монтаже выяснилось, что штатные технологические лючки для замены масла смещены на пару сантиметров. Пришлось в срочном порядке дорабатывать каждое изделие газовым резаком, что, естественно, убивало антикоррозионное покрытие. Клиент был не в восторге.

Еще один аспект — тепловой режим. Современные моторы и коробки передач активно охлаждаются набегающим потоком воздуха. Неправильно спроектированная защита с плохой перфорацией или без направляющих каналов ведет к перегреву, особенно в пробках. Был прецедент, когда после установки ?усиленного? аналога у автомобиля начались проблемы с термостатом и вентилятором системы охлаждения — они просто стали включаться чаще и изнашиваться быстрее.

Поэтому сейчас мы всегда требуем от поставщиков не только сертификаты на материалы, но и результаты хотя бы элементарных тепловизионных испытаний или CFD-моделирования. Как, например, делает ООО Чжученг Аолонг Машинери. На их сайте https://www.zcaljx.ru видно, что компания, зарегистрированная еще в 2006 году и обладающая статусом национального предприятия высоких технологий, подходит к разработке комплексно. Площадь в 73 000 кв. метров и квалификация госуровня для проектирования — это не просто цифры, это намек на возможность полного цикла испытаний, что для ответственного OEM критически важно.

Логистика и экономика OEM-поставок

Работа с OEM-узлами — это всегда история про объемы и сроки. Недостаточно сделать одну идеальную деталь. Нужно обеспечить стабильное качество в каждой партии из тысяч штук. Здесь начинаются проблемы с логистикой сырья, калибровкой прессов, контролем сварки. Малейший сдвиг в технологии — и следующая партия может не стать на конвейер.

Мы сотрудничали с производителями, которые блестяще проходили этап образцов, но ?проваливались? на серийных поставках. То покрытие ложится неравномерно, то в партии обнаруживается разнобой по толщине металла. Это убивает ритмичность сборки на заводе. Поэтому сейчас при выборе партнера смотрим не на красивые образцы, а на производственные мощности и систему контроля качества. Те же 45 000 кв. метров производственных площадей и восемь функциональных подразделений у ООО Чжученг Аолонг Машинери говорят о глубокой вертикальной интеграции, что снижает риски подобных сбоев.

Ценовой вопрос тоже неоднозначен. Дешевый переднее нижнее защитное устройство почти всегда означает компромисс. Либо материал хуже, либо покрытие тоньше, либо конструкция упрощена за счет жесткости. В долгосрочной перспективе это может вылиться в гарантийные случаи и рекламации, которые съедят всю экономию от закупки. Настоящий OEM-поставщик считает стоимость жизненного цикла узла, а не цену за килограмм стали.

Тенденции и будущее развития ПНЗУ

Сейчас тренд — это интеграция. ПНЗУ в сборе перестает быть изолированной деталью. В него встраивают датчики (например, для определения повреждений), делают съемные лючки для сервиса, проектируют как часть системы пассивной безопасности для пешеходов. Некоторые премиальные бренды экспериментируют с активными защитами, которые меняют угол атаки или выпускаются при угрозе столкновения.

Другое направление — экология и вес. Алюминий, магниевые сплавы, армированные полимеры. Задача — сохранить или повысить прочность, снизив массу. Но здесь опять встает вопрос цены и ремонтопригодности. Алюминиевую защиту после серьезного удара часто проще заменить, чем править, а стоимость ее выше. Это вопрос баланса, который инженеры решают для каждой модели отдельно.

И, конечно, электромобили. У них батарейный отсек — это святое. Защита для него — это уже не просто ?пыльник?, а серьезная бронированная конструкция, часто с жидкостным охлаждением и системами мониторинга целостности. Подход к ее проектированию и сертификации в разы строже. Поставщикам, которые хотят остаться в тренде, придется развивать эти компетенции. Судить по портфолио, наличие более 200 сотрудников и мощностей для разработки — это как раз тот базис, который позволяет компании адаптироваться к таким вызовам.

Выбор поставщика: субъективные заметки

В итоге, когда оцениваешь потенциального производителя для OEM переднее нижнее защитное устройство (ПНЗУ) в сборе, смотришь на совокупность факторов. Технические возможности — это раз. Готовность и способность работать по твоим техпроцессам и стандартам — это два. Стабильность и прозрачность бизнеса — три.

Лично для меня наличие у компании, вроде упомянутой ООО Чжученг Аолонг Машинери, долгой истории (с 2006 года) и государственных квалификаций — это сигнал о стабильности. Они пережили несколько рыночных циклов, что в нашем деле дорогого стоит. А 200 сотрудников — это не гигант, но и не кустарная мастерская; такой масштаб обычно позволяет гибко реагировать на заказы, но не терять в качестве контроля.

В финале все сводится к доверию. Можно иметь идеальные чертежи, но если поставщик не понимает философию твоего продукта, почему именно здесь должно быть ребро жесткости, а там — гибкая зона, хорошего узла не получится. Поэтому лучшие партнерства рождаются, когда инженеры с обеих сторон говорят на одном языке — языке практического опыта, проб и ошибок. Именно этот опыт и закладывается в каждое нормально сделанное переднее нижнее защитное устройство в сборе, которое тихо делает свою работу, никому не напоминая о себе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

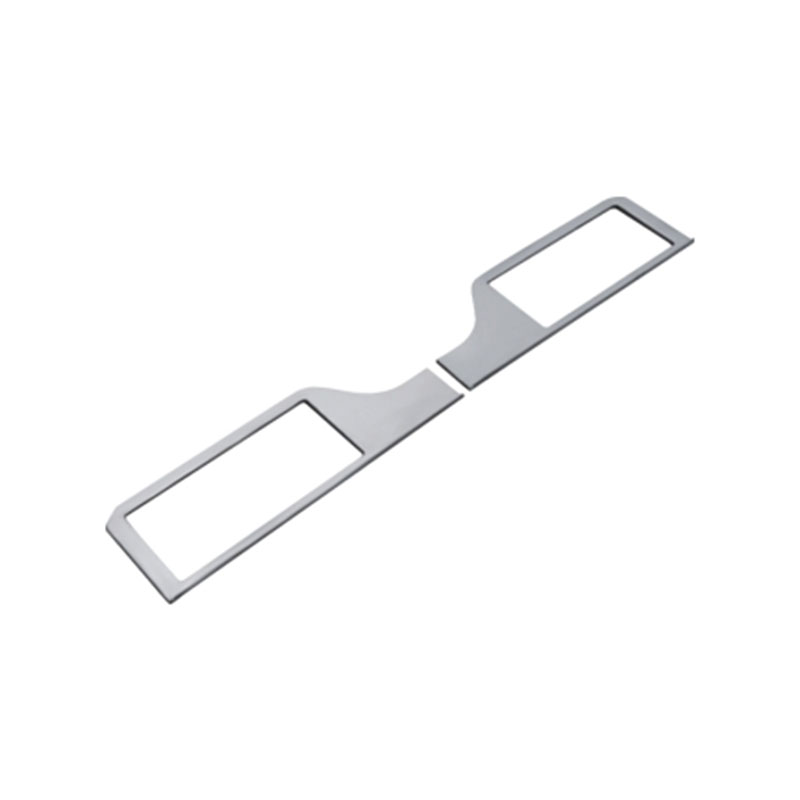

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

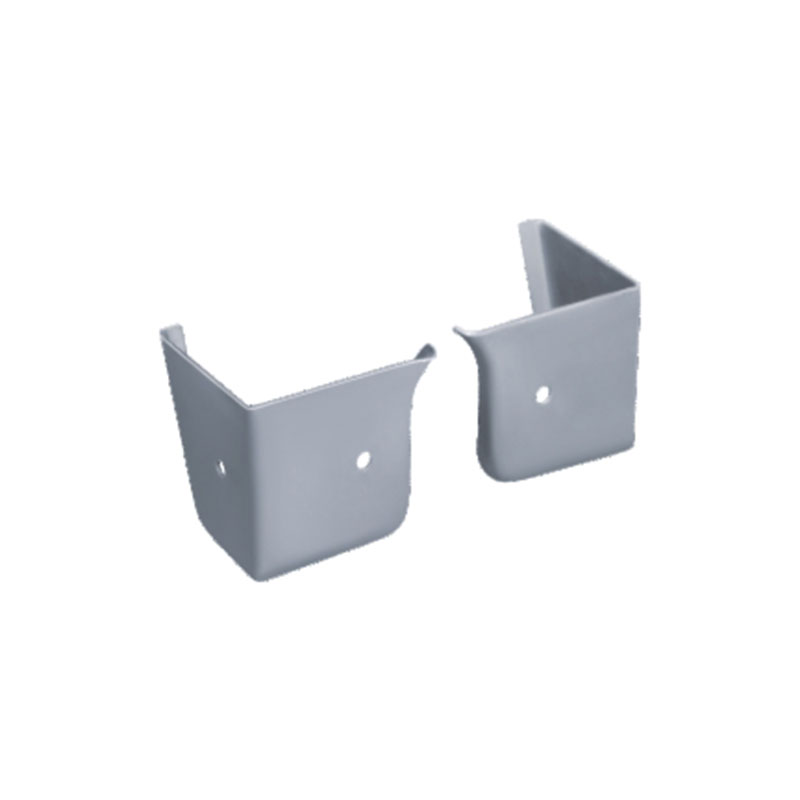

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Рамка двери W1

Рамка двери W1 -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры

Связанный поиск

Связанный поиск- Дешево кузов прицепа

- Дешево левая боковая защита в сборе для половин грузовика

- Основной борт высотой 550 мм основная страна покупателя

- Боковой аварийный бампер грузовика поставщик

- Кронштейн крепления стальной трубы основная страна покупателя

- Oem модификация пола фургона

- Кузов прицепа поставщик

- Кронштейн блока подготовки воздуха основная страна покупателя

- Китай кронштейн крепления кузова к раме

- Швеллер100 мм основная страна покупателя