Oem сборка кузова грузовика

Когда говорят про OEM сборка кузова грузовика, многие сразу представляют себе просто сварку готовых панелей по чертежам. Но это самое поверхностное понимание. На деле, если ты работал на производстве, знаешь, что ключевой момент — это даже не сами операции, а управление допусками и последовательностью операций. Частая ошибка — начинать с ?главных? узлов, а про монтажные кронштейны для навесного оборудования вспоминать потом. Это путь к переделкам.

От чертежа до первой детали: где теряется точность

Вот смотри, берем проект. Конструкторы дали красивые 3D-модели, все вроде идеально. Но когда технолог начинает раскладывать это на операции для цеха, возникает первый зазор. Допустим, рама боковины. Если её гнуть на стандартном прессе без калибровки под конкретную марку стали, которую привезли в этот месяц, получишь пружинение. А потом при сварке с соседней панелью зазор придется компенсировать прихватками, что создает внутренние напряжения. Потом этот кузов через полгода эксплуатации где-нибудь в районе заднего свеса даст микротрещины по сварному шву. И все будут винить сварщиков, а корень — в самом начале, в подготовке производства.

У нас на площадке в одном из проектов для OEM сборка кузова грузовика именно так и было. Заказчик требовал использовать отечественный прокат, а его физические характеристики от партии к партии плавали. Пришлось для каждой новой партии металла делать пробные гибы и корректировать техпроцесс. Это время, это деньги. Но без этого — брак.

Еще момент — оснастка. Идеальная стационарная сборочная кондукция — это здорово, но только для больших серий. А если у тебя мелкосерийная OEM сборка под конкретного заказчика? Делать под каждый проект новую оснастку — разоришься. Мы часто используем модульные системы с регулируемыми упорами. Точность, конечно, чуть ниже, чем у жесткой оснастки, но здесь выручает квалификация сборщиков. Они на глаз, по месту, выставляют эти упоры. Это как раз тот случай, когда опыт человека важнее идеальной машины.

Сварка: не только про прочность шва

Все думают, что главное в сварке кузова — это прочность. Безусловно, но для кузова грузовика не менее критична деформация. Тонкостенные профили после сварки ведет, причем непредсказуемо. Если варить ?в лоб?, длинными непрерывными швами, деталь может выгнуться пропеллером. Поэтому технология часто предписывает прерывистую сварку или сварку ?вразброс?, от центра к краям, чтобы термонапряжения компенсировали друг друга.

Помню случай с изготовлением сменного кузова-фургона. Сварили боковину, положили на ровный стол — а она качается на двух диагонально противоположных углах. Величина была в пределах общего допуска на изделие, но для монтажа сдвижных элементов это была катастрофа. Пришлось разрезать часть швов, стягивать струбцинами и переваривать. Вывод: контроль геометрии должен быть после каждой значимой сборочно-сварочной операции, а не только в конце.

Выбор метода сварки тоже не данность. Для некоторых сплавов MIG/MAG дает меньше деформаций, чем ручная дуговая. Но иногда доступ к месту сварки такой, что только электродом можно подлезть. Это все нужно просчитывать и закладывать в конструкцию на этапе проектирования. Хороший OEM-партнер должен уметь давать обратную связь конструкторам: ?Здесь мы не сможем обеспечить качественный шов, давайте сместим стык?.

Лакокрасочное покрытие: скрытый враг долговечности

Покраска — это не для красоты в первую очередь. Это основной барьер против коррозии. И самая большая проблема в OEM сборке — это подготовка поверхности. Любая окалина, консервационная смазка, остатки флюса от пайки — все это под слоем краски запустит процесс разрушения. Фосфатирование и грунтование — священные этапы, которые нельзя сокращать.

На одном из наших объектов для тяжелых условий эксплуатации мы столкнулись с требованием наносить цинк-наполненный грунт. Технология непростая, требует идеальной очистки поверхности и контроля толщины слоя. Первые образцы мы испортили, потому что не учли влажность в цехе. Грунт ложился мутным, адгезия была слабой. Пришлось ставить дополнительные осушители в окрасочной камере и переделывать.

Еще нюанс — маскировка. При покраске сложнособранного узла нужно защитить резьбовые отверстия, посадочные поверхности под уплотнители. Если краска попадет, потом будут проблемы на финальной сборке. Мы используем специальные силиконовые заглушки, но их тоже нужно вовремя снять после сушки, иначе они ?прикипают?.

Контроль и логистика внутри цеха

Качество OEM сборки кузова часто упирается не в технологии, а в организацию. Если детали для узла лежат в разных концах цеха, сборщик тратит полдня на их поиск и транспортировку. Это усталость, это ошибки из-за спешки. Мы стараемся организовывать поточные участки, где все компоненты для одного этапа находятся в зоне шаговой доступности.

Система маркировки — это кровь производства. Без четкой маркировки детали (партия, материал, дата изготовления) невозможно отследить проблему. Был инцидент, когда в сборку попала партия кронштейнов из стали с повышенным содержанием углерода. Они нормально сварились, но при последующей гибке дали трещины. Благодаря маркировке мы быстро нашли всю партию и заменили, не дожидаясь рекламаций от заказчика.

Важный момент — это финальный аудит перед отгрузкой. Он должен быть формализован, но проводиться не тем, кто собирал. Свежий глаз всегда заметит то, к чему глаз сборщика ?привык?. Мелкую царапину, подтек герметика, забытую заглушку.

Работа с партнерами: опыт с ООО Чжученг Аолонг Машинери

Когда речь заходит о комплексных проектах, где нужны не только сборочные мощности, но и серьезные инженерные компетенции, важно выбирать партнеров с полным циклом. Вот, к примеру, ООО Чжученг Аолонг Машинери (сайт: https://www.zcaljx.ru). Компания зарегистрирована еще в 2006 году, и что для меня важно — у них есть собственная площадка в 73 000 кв. метров и статус национального предприятия высоких технологий.

Почему это имеет значение для OEM сборки? Потому что такой партнер может не просто собрать ?что дали?, а участвовать в этапе разработки и проектирования. У них, согласно информации, есть квалификация второго уровня для разработки на государственном уровне. На практике это означает, что их инженеры могут адаптировать чертежи под реальные технологические возможности цеха, рассчитать прочность узлов, предложить альтернативные материалы. Это диалог, а не просто исполнение.

В их случае, судя по описанию (8 функциональных подразделений, более 200 сотрудников), процессы скорее всего хорошо структурированы. Для заказчика это снижает риски. Когда у тебя четкое разделение обязанностей между отделами разработки, подготовки производства, цехом и ОТК, проще контролировать каждый этап и быстро вносить корректировки. Для сложного кузова грузовика специального назначения такой подход — не роскошь, а необходимость.

Итоговые соображения скорее практического плана

Так что, если резюмировать мой опыт, OEM сборка кузова грузовика — это всегда компромисс между идеальным проектом и технологической реализуемостью. Ключ к успеху — не в самом современном оборудовании (хотя и это важно), а в слаженной работе инженерной мысли и рук. В умении предвидеть проблемы на стыке этапов и в готовности к гибкой настройке процессов под конкретную задачу.

Не стоит гнаться за абсолютной автоматизацией в мелкосерийном производстве. Часто ручная подгонка с умным технологом над душой дает более стабильный результат, чем робот, запрограммированный на идеальные условия, которых в цехе не бывает.

И главное — нужно выбирать партнеров, которые мыслят категориями всего жизненного цикла изделия, а не просто ?отгрузили и забыли?. Потому что кузов — это лицо и основа грузовика, и его качество определяет репутацию всех, кто причастен к его созданию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

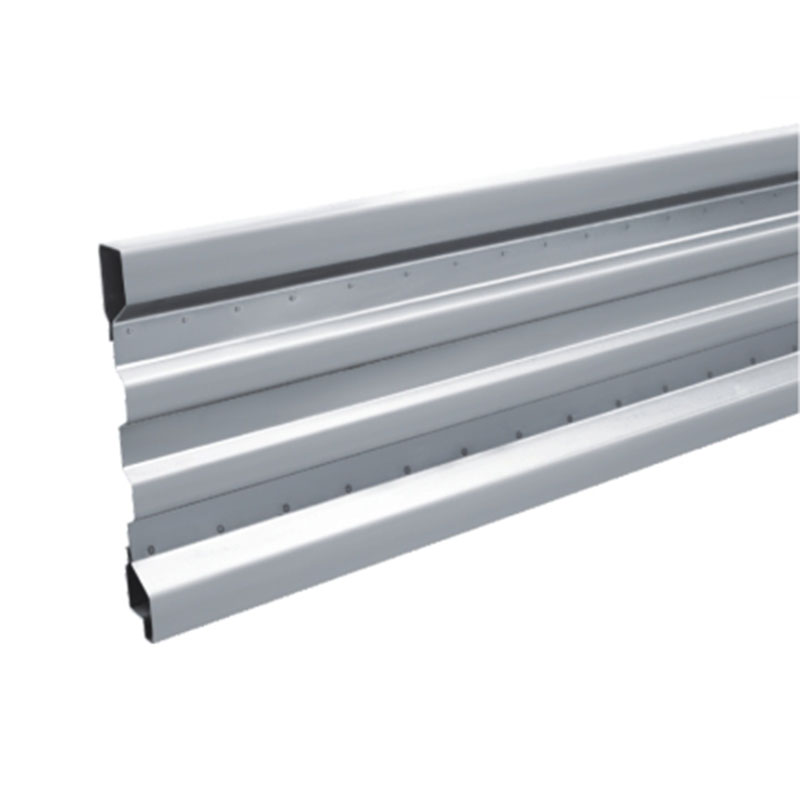

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Сборка задней подножки

Сборка задней подножки

Связанный поиск

Связанный поиск- Кронштейн воздушного фильтра основная страна покупателя

- Внутренняя пластина проушин рессоры поставщик

- Дешево задний угловой усилитель грузового автомобиля

- Кузов в сборе и комплектующие

- Однорядная левая боковая защита в сборе для грузовиков поставщики

- Кронштейн крепления переднего стабилизатора

- Кронштейн редуктора/стабилизатора давления цена

- Дешево однослойное ограждение для грузовиков

- Китай кронштейн редуктора/стабилизатора давления

- Швеллер 60 мм поставщик