Oem свободные части рамы для грузовиков

Когда слышишь 'OEM свободные части рамы', многие сразу думают о простой замене — взял, поставил, поехал. Но в реальности, особенно с грузовиками, здесь кроется масса нюансов, которые не видны с первого взгляда. Часто люди путают совместимость по каталогу с реальной посадкой на ось, или не учитывают усталость металла в старых конструкциях. Я сам через это проходил, когда пытался ставить якобы универсальные компоненты на КамАЗ старого образца — в итоге пришлось дорабатывать крепления вручную, потому что отверстия не совпали на пару миллиметров, а это уже риск для безопасности.

Понимание OEM в контексте рамных компонентов

OEM для грузовых рам — это не просто 'оригинальные запчасти'. Это скорее вопрос допусков и технологических карт. Например, если брать поперечины или кронштейны, то у производителя вроде ООО Чжученг Аолонг Машинери процесс начинается с анализа нагрузок конкретной модели — скажем, для самосвала или тягача. У них на сайте https://www.zcaljx.ru видно, что компания работает с 2006 года и имеет госсертификаты на проектирование, а это значит, что их OEM свободные части рамы обычно проходят расчёты на прочность, а не просто копируют формы. Но даже здесь бывают нюансы: я видел, как партия кронштейнов для Урала поставлялась с изменённой толщиной металла — вроде бы по спецификации подходит, но при сварке возникали напряжения, потому что материал реагировал на нагрев иначе, чем родной. Пришлось корректировать режимы сварки.

Ещё один момент — сертификация. Многие думают, что если часть OEM, то она автоматически проходит все проверки. На деле, особенно для грузовиков, работающих в СНГ, важно наличие документов соответствия техническим регламентам Таможенного союза. Упомянутая компания, судя по описанию, как национальное высокотехнологичное предприятие с квалификацией второго уровня, вероятно, ведёт эту работу, но на практике даже у таких поставщиков могут быть задержки с сертификатами на конкретные партии. Я сталкивался, когда ждали бумаги три недели, а техника простаивала.

И конечно, логистика. OEM компоненты для рам часто поставляются без покраски или с минимальной антикоррозийной обработкой — это норма, чтобы не маскировать дефекты. Но если хранить их в сыром складе, как иногда бывает у дилеров, то даже качественная сталь начинает ржаветь в зонах резки. Приходится перед установкой зачищать кромки, что добавляет работы. Мелочь, но влияет на срок службы.

Практические сложности при подборе и установке

В работе с свободными частями рамы главная проблема — это геометрия. Рамные лонжероны, например, могут иметь незначительный изгиб от нагрузки, который не виден глазом. Если поставить новую поперечину без учёта этого, можно создать точки перенапряжения. У нас был случай с МАЗом: после аварии заказали OEM-комплект для ремонта задней части, но при монтаже выяснилось, что левый лонжерон 'ушел' на 5 мм по вертикали. Пришлось использовать домкраты и лебёдки, чтобы вытянуть геометрию перед фиксацией — стандартная инструкция этого не предусматривала.

Сварка — отдельная тема. Многие производители, включая крупных, как ООО Чжученг Аолонг Машинери, указывают параметры сварки для своих деталей, но на практике электроды или газ могут отличаться. Я помню, при ремонте рамы Scania использовали рекомендованный проволоку, но шов получался хрупким — оказалось, в местной воде примеси, которые влияли на охлаждение. Перешли на другой флюс, и проблема ушла. Это к тому, что даже с OEM нужно адаптироваться под условия мастерской.

Ещё из опыта: крепёжные отверстия. Иногда в OEM-деталях их сверлят с запасом под разные модификации, а это значит, что болты могут 'играть'. Для ответственных узлов, например, крепления рессор, мы всегда ставили разжимные втулки или меняли крепёж на калиброванный. Казалось бы, мелочь, но без этого через несколько тысяч км появлялся стук.

Роль производителей вроде ООО Чжученг Аолонг Машинери

Когда говорим о серьёзных поставках, такие предприятия, как ООО Чжученг Аолонг Машинери, часто становятся партнёрами для вторичного рынка. Их площадь в 73 000 кв. м и восемь функциональных подразделений позволяют вести полный цикл — от проектирования до испытаний. Но важно понимать: их OEM свободные части для грузовиков могут быть ориентированы как на конвейер, так и на ремонтный сегмент. Во втором случае допуски иногда чуть шире — для упрощения монтажа. Это не плохо, просто нужно проверять размеры при приёмке.

Из общения с их технологами (была пара встреч на выставках) знаю, что они активно работают над адаптацией под российские условия — например, усиливают зоны вокруг кронштейнов для работы в зимних условиях с реагентами. Но в каталогах это не всегда отражено. Поэтому при заказе стоит уточнять, для какого климатического пояса предназначена деталь — иначе антикоррозийное покрытие может оказаться недостаточным.

Кстати, их сайт https://www.zcaljx.ru полезен для первичного ознакомления с ассортиментом, но техданные там часто общие. При серьёзных закупках мы всегда запрашивали чертежи в CAD — это помогает избежать несовпадений. Однажды без этого чуть не поставили поперечину от праворучной версии грузовика на леворучную — внешне идентично, но крепления топливных баков зеркальные.

Типичные ошибки и как их избежать

Самая распространённая ошибка — игнорирование состояния соседних узлов. Ставишь новую OEM-деталь рамы, а через месяц трещина появляется рядом, потому что старая металл уже выработал ресурс. Поэтому перед монтажом нужно проводить дефектовку всей рамы, хотя бы визуально и простукиванием. Особенно это касается грузовиков после длительных перегрузок — у них усталость металла может быть скрытой.

Вторая ошибка — экономия на подготовке. Свободные части рамы часто требуют очистки посадочных мест от старой краски, окалины. Если крепить 'как есть', контакт будет неполным, и возникнут коррозионные процессы. Мы используем пескоструйную обработку локально, даже если деталь новая — для гарантии адгезии грунта.

И третье — неверный выбор момента затяжки. Рамные болты должны тянуться с определённым усилием, часто градуированным. Без динамометрического ключа можно либо недотянуть (будет люфт), либо перетянуть (сорвётся резьба или деформируется деталь). У нас в мастерской висит таблица моментов для разных моделей — спасла уже десятки раз.

Перспективы и личные наблюдения

Сейчас рынок OEM свободных частей рамы постепенно смещается в сторону более лёгких и прочных материалов. Вижу, что некоторые производители, включая упомянутую компанию, экспериментируют с высокопрочными сталями и даже композитными вставками для снижения веса. Но для грузовиков это пока осторожно — слишком велики нагрузки. Думаю, в ближайшие годы появятся гибридные решения, особенно для рамных усилителей.

Из наблюдений: всё больше клиентов спрашивают не просто замену, а усиление стандартных OEM-деталей под специфические задачи — например, для установки дополнительного оборудования. Здесь важно, чтобы производитель мог делать доработки на этапе производства, а не 'кустарно' уже в мастерской. Те же ООО Чжученг Аолонг Машинери, судя по их мощностям, наверняка оказывают такие услуги, но нужно чётко формулировать ТЗ.

В целом, работа с OEM-компонентами для рам — это всегда баланс между соблюдением стандартов и адаптацией к реальным условиям. Даже качественная деталь от проверенного поставщика не гарантирует успеха, если не учитывать нюансы монтажа и эксплуатации. Главное — не лениться проверять, сверять и иногда звонить технологам, чтобы уточнить детали. Именно это отличает просто ремонт от надёжного восстановления ресурса грузовика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

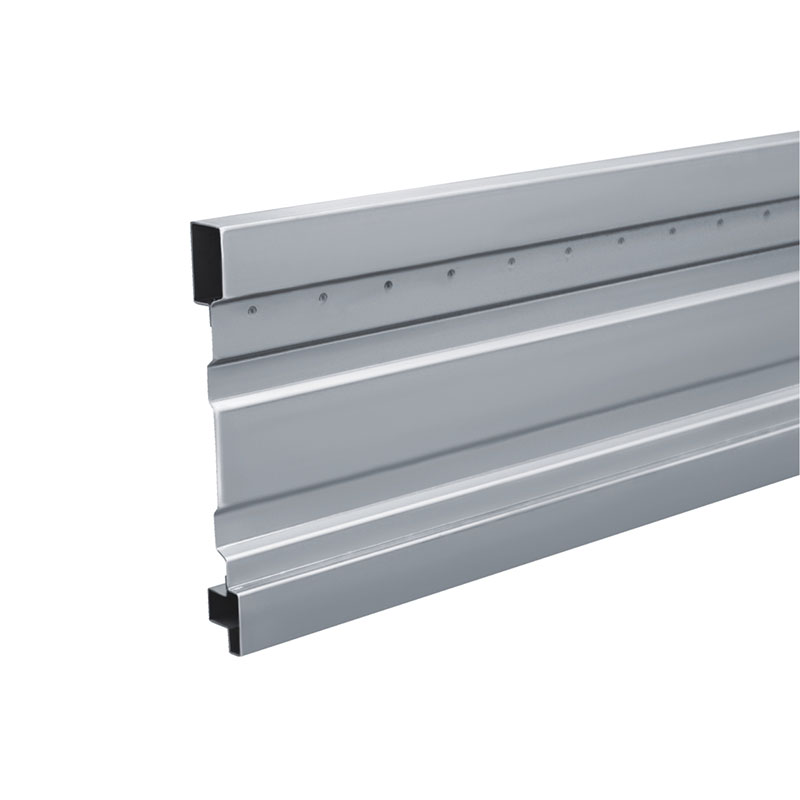

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Запорный болт

Запорный болт -

Рамка H536075100

Рамка H536075100 -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

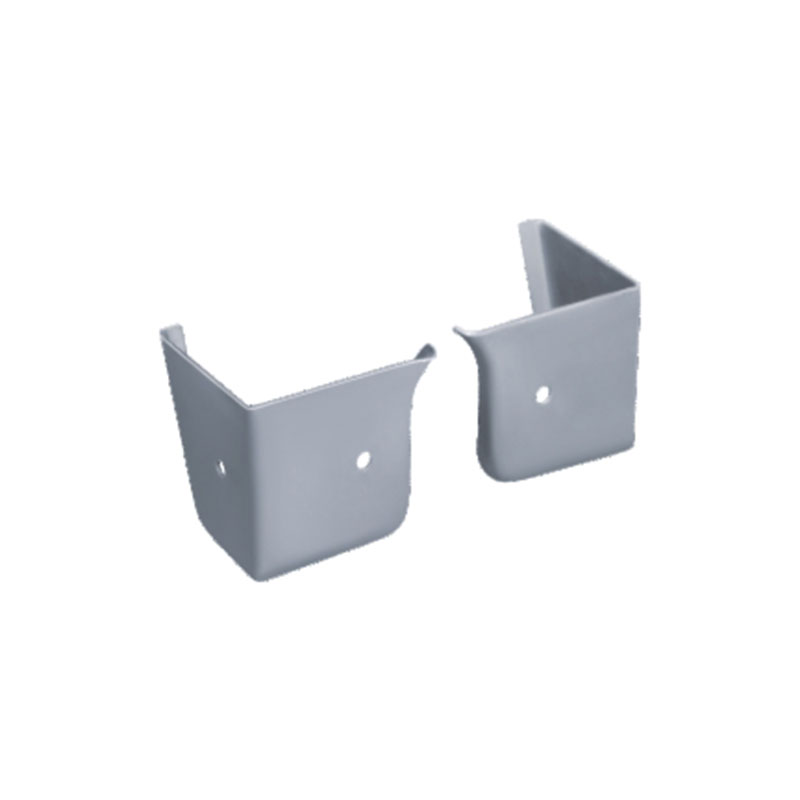

Сборка задней подножки

Сборка задней подножки -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока -

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин -

Рамка двери W1

Рамка двери W1 -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока

Связанный поиск

Связанный поиск- Oem переднее нижнее защитное устройство (пнзу) в сборе

- Площадка для номерного знака завод

- Сборка пола грузового автомобиля

- Внутренняя накладка нижнего пояса средней части левой лонжерона

- Внутренняя пластина рессорного кронштейна поставщики

- Боковой аварийный бампер грузовика основная страна покупателя

- Внутренняя пластина проушин рессоры основная страна покупателя

- Фиксатор приводного вала производители

- Окантовка задних фонарей грузовика

- Китай опорная пластина