Oem штамповка и сварка деталей шасси грузовика

Когда слышишь ?OEM штамповка и сварка деталей шасси?, многие сразу представляют просто пресс и сварочный автомат. Но это лишь вершина айсберга. На деле, это целая философия обеспечения жёсткости, усталостной прочности и, в конечном счёте, безопасности всего грузовика. Ошибка в расчёте усилия на штамповке или в выборе режима сварки для высокопрочной стали может аукнуться не сразу, а через сотни тысяч километров — усталостной трещиной в самом неудобном месте. Я не раз видел, как попытка сэкономить на оснастке или на квалификации сварщика для ответственных узлов в итоге оборачивалась дорогостоящими рекламациями.

Штамповка: где металл учится держать удар

Возьмём, к примеру, кронштейн рессоры или усилитель лонжерона. Кажется, просто кусок металла сложной формы. Но его форма — это не прихоть конструктора, а рассчитанное распределение нагрузок. При OEM штамповке для таких деталей критична не только точность контура, но и сохранение структуры металла. Перетянешь — появятся зоны наклёпа, повышенной хрупкости. Недотянешь — останутся внутренние напряжения, которые потом ?выстрелят? при сварке деформацией.

У нас на производстве был случай с поперечиной рамы для одной модели самосвала. Штамповку делали по старым, ещё советским лекалам, на материале, который по паспорту был аналогичен оригинальному. А в итоге после сборки и испытаний на кручение обнаружили микротрещины в зоне радиусов. Причина — современные высокопрочные стали, даже при схожем химическом составе, ведут себя иначе при холодной штамповке, им нужны другие углы захода пуансона и скорости деформации. Пришлось переделывать оснастку, что вылилось в простой и убытки. Теперь это кейс, который мы разбираем с каждым новым технологом.

Кстати, вот здесь многие OEM-поставщики спотыкаются. Они могут идеально повторить геометрию, но не воспроизвести технологический маршрут. А для шасси это фатально. Компания вроде ООО Чжученг Аолонг Машинери, судя по их площадям и статусу национального высокотехнологичного предприятия, это понимает. Наличие квалификации второго уровня для госпроектирования говорит о серьёзном подходе именно к инженерной части, а не просто к копированию. Для штамповки деталей шасси это ключевой момент.

Сварка: не шов, а продолжение металла

Если штамповка — это формирование ?костей?, то сварка — это создание ?сухожилий?. Самый ответственный процесс. Для рамных элементов грузовика мы почти всегда говорим о дуговой сварке под флюсом или в среде защитных газов (MAG/МИГ). Ручная дуговая уже почти не применяется для силовых швов в OEM — слишком велик человеческий фактор.

Основная головная боль — сварка разнотолщинных материалов и обеспечение плавного перехода напряжений. Скажем, приварка кронштейна толщиной 12 мм к лонжерону 8 мм. Неправильно подобранный режим (сила тока, скорость, угол горелки) приведёт к тому, что тонкий металл прогорит, а толстый не прогреется. Шов получится красивый на вид, но с нулевой несущей способностью. Такие дефекты часто скрыты и обнаруживаются только при дефектоскопии или, что хуже, в эксплуатации.

Мы перешли на роботизированные комплексы для основных швов именно из-за повторяемости. Но и тут не без подводных камней. Программа — это программа, а металл каждой партии может иметь микропредпочтения. Хороший технолог всегда держит руку на пульсе, смотрит на цвет окалины, на форму валика. Иногда приходится вносить коррективы ?на лету?, особенно при смене поставщика металлопроката. Это и есть та самая ?практика?, которой нет в учебниках.

Контроль: доверяй, но проверяй... всегда

Ни один узел шасси не должен уйти на сборку без многоступенчатого контроля. Ультразвуковой контроль (УЗК) сварных швов — обязательная процедура для всех силовых соединений. Магнитно-порошковый контроль (МПД) — для выявления поверхностных дефектов после штамповки в зонах концентраторов напряжений.

Но есть и более приземлённые, но от этого не менее важные методы. Например, контроль геометрии с помощью шаблонов и стапелей. Бывало, идеально отштампованные и сваренные лонжероны после снятия с прихваток ?вело? на пару миллиметров. Если это вовремя не заметить и не править в холодном состоянии, то при монтаже мостов и кабины начнётся настоящая война с болтами, а перекос рамы гарантирован.

На мой взгляд, культура производства определяется не наличием оборудования для контроля, а тем, насколько эта процедура незыблема. Даже при аврале и срочном заказе. Потому что цена ошибки для деталей шасси грузовика измеряется не в рублях, а в репутации и, возможно, чьих-то жизнях. На сайте zcaljx.ru видно, что у них восемь функциональных подразделений с чётким разделением обязанностей. Обычно в такой структуре есть место и отделу технического контроля (ОТК), который не подчиняется напрямую производству, — это правильный подход для обеспечения независимости проверок.

Материал: основа всего

Всё начинается с него. Сталь для штамповки и сварки шасси — это чаще всего низколегированные стали типа 09Г2С, 10ХСНД или их зарубежные аналоги. Важно не просто купить лист с нужным паспортом, а понимать его поведение в конкретном технологическом процессе.

Однажды мы получили партию стали, идеальную по химии и механике, но при штамповке она давала неожиданно сильную пружинистость (возврат). Детали после снятия с пресса ?уходили? от номинала. Оказалось, проблема в термообработке рулона на металлургическом комбинате. Пришлось срочно корректировать технологию — вводить дополнительную операцию правки, что увеличило себестоимость. С тех пор мы для критичных деталей работаем только с проверенными поставщиками и всегда делаем пробную штамповку из каждого нового входящего рулона.

Для сварки же важен не только основной металл, но и сварочная проволока. Её химический состав должен быть согласован с основным металлом, чтобы обеспечить равную или чуть более высокую прочность шва. Использование неподходящей, пусть и более дешёвой, проволоки — это классическая скрытая экономия, которая бьёт по качеству.

Взаимодействие с заказчиком: диалог, а не просто приёмка

Настоящее OEM-сотрудничество — это когда ты не просто исполняешь чертёж, а участвуешь в процессе. Часто конструктор, проектируя узел, может не учесть всех тонкостей его производства. Например, задать радиус, который физически невозможно получить на имеющемся у поставщика прессовом оборудовании без дорогостоящей оснастки.

Здесь и проявляется квалификация. Хороший поставщик не молча делает как может, а выходит с техническим предложением: ?Вот здесь мы предлагаем изменить радиус с R5 на R8, это не повлияет на прочностные характеристики, но удешевит штамповку на 15% и повысит стойкость штампа?. Такой диалог ценен для обеих сторон. Судя по описанию, ООО Чжученг Аолонг Машинери с её мощными техническими силами и возможностями разработки как раз из таких компаний, способных на инжиниринг, а не только на производство.

В итоге, качественная OEM штамповка и сварка деталей шасси грузовика — это симбиоз точного инжиниринга, отработанной технологии, строгого контроля и правильных материалов. Это не конвейер, это штучная, внимательная работа, где каждый этап — это решение, а иногда и компромисс, между идеальным расчётом и производственной реальностью. И конечная цель всегда одна — чтобы собранный мост лёг на свои места как влитой, а грузовик после этого откатал свой ресурс без намёка на проблемы с рамой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Сборка задней подножки

Сборка задней подножки -

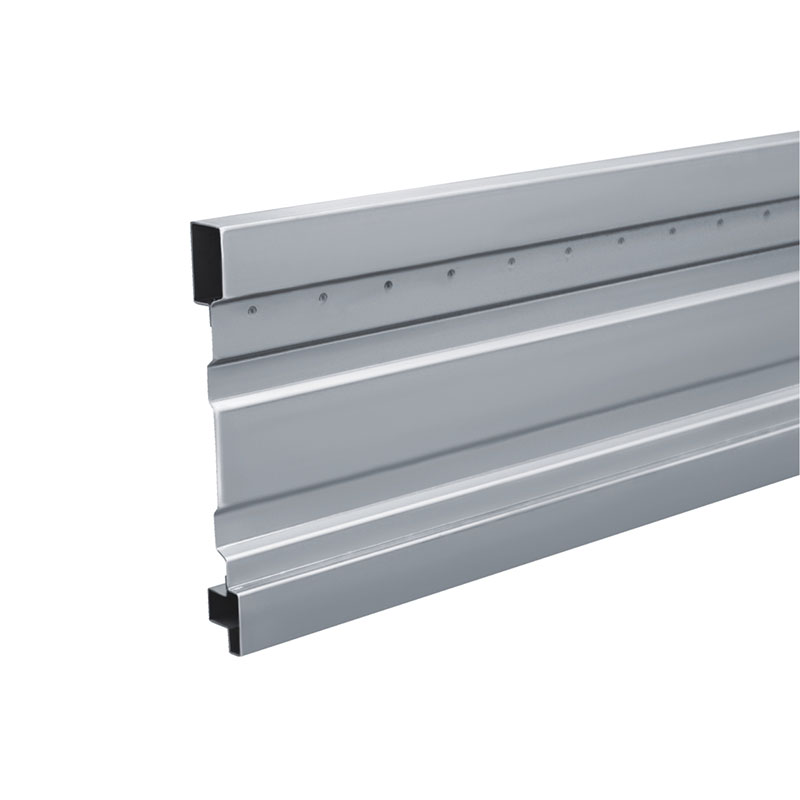

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Сборка замка панели

Сборка замка панели -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Контролирующая панель

Контролирующая панель -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500 -

Панель для номерного знака

Панель для номерного знака

Связанный поиск

Связанный поиск- Подножка для захода в кузов поставщик

- Окантовка задних фонарей грузовика производитель

- Окантовка задних фонарей грузовика поставщики

- Усиливающая пластина поперечины производители

- Кронштейн цилиндра для хранения

- Боковой аварийный бампер грузовика основная страна покупателя

- Основной борт высотой 460 мм основная страна покупателя

- Китай основной борт высотой 330 мм

- Z-образная поперечина производитель

- Кронштейн дизельного фильтра производитель