Z-образная поперечина производитель

Z-образные поперечины – тема, которая часто всплывает в разговорах о металлоконструкциях. Многие считают, что это просто стандартный элемент, который можно заказать где угодно. Но, как и в любом другом производстве, качество, точность и соответствие требованиям – это не просто слова, а результат опыта, технологических решений и постоянного контроля. Я уже достаточно лет работаю в этой сфере, чтобы понимать, что за простым видом скрывается немало нюансов. Например, часто вижу попытки сэкономить на материалах или технологии, что потом приводит к проблемам с несущей способностью конструкции – это, мягко говоря, нехорошо. Поэтому решил поделиться своими наблюдениями и опытом – не для рекламы, а для обсуждения реальных вызовов.

Почему выбор производителя имеет решающее значение

Выбор производителя Z-образных поперечин – это не просто выбор поставщика, это выбор надежности и безопасности вашего проекта. Я не буду вдаваться в детали технических нормативных актов (хотя они, безусловно, важны), но хочу подчеркнуть, что даже незначительные отклонения от стандартов могут привести к серьезным последствиям. Это касается не только геометрии профиля, но и качества металла, точности сварных швов, а также финальной обработки поверхности. Мы часто сталкиваемся с ситуациями, когда клиенты заказывают детали, которые, казалось бы, соответствуют техническому заданию, но при сборке конструкции оказываются несовместимыми. Причина часто кроется в недостаточной квалификации персонала или устаревшем оборудовании на стороне производителя.

Наш опыт показывает, что важным критерием является не только цена, но и наличие у производителя сертификатов соответствия, отчетности о проведенных испытаниях и, самое главное, готовность к сотрудничеству и технической поддержке. Некоторые компании готовы предложить самую низкую цену, но при этом не предоставляют никакой информации о происхождении металла или технологическом процессе. В долгосрочной перспективе это может обернуться огромными затратами на ремонт или даже полную замену конструкции. Мы, например, регулярно рекомендуем клиентам проверять наличие у поставщика ISO 9001 и другие необходимые сертификаты.

Технологические подходы к производству

Существует несколько основных способов изготовления Z-образных поперечин: штамповка, катаровка, сварка из готовых элементов. Каждый из этих методов имеет свои преимущества и недостатки. Штамповка позволяет получать детали высокой точности и с минимальным количеством отходов, но требует значительных инвестиций в оборудование. Катаровка – более простой и экономичный способ, но качество детали может быть ниже. Сварка из готовых элементов – это вариант для изготовления больших объемов продукции, но требует высокой квалификации сварщиков и строгого контроля качества сварных швов. В последнее время все большую популярность набирает метод конечных элементов (FEM) для оптимизации конструкции и снижения веса детали, при этом не жертвуя прочностью.

Мы в ООО Чжученг Аолонг Машинери используем комбинацию этих технологий, в зависимости от требований к проекту и бюджета клиента. У нас современное оборудование, включая высокоточное штамповочное оборудование и автоматизированные сварочные линии. Мы также постоянно следим за новейшими технологическими разработками и внедряем их в производство. К примеру, недавно мы внедрили систему контроля качества на основе машинного зрения, что позволило нам значительно повысить точность геометрии деталей и сократить количество брака. Наша компания, ООО Чжученг Аолонг Машинери, работает на рынке с 2006 года и за это время зарекомендовала себя как надежный и ответственный поставщик. На нашем сайте

Особенности сварки стальных Z-образных поперечин

Сварка – это критически важный этап при производстве Z-образных поперечин. Качество сварного шва напрямую влияет на несущую способность всей конструкции. Мы используем различные методы сварки, включая полуавтоматическую и автоматическую сварку в среде защитных газов (MIG/MAG). Выбор метода зависит от толщины металла и требований к прочности шва. Очень важно правильно подобрать сварочные параметры (ток, напряжение, скорость сварки) и использовать качественные электроды. Неправильная сварка может привести к образованию дефектов, таких как трещины, поры и сварочные швы, что значительно снижает прочность детали. Мы уделяем особое внимание обучению и квалификации наших сварщиков, а также регулярно проводим контроль качества сварных швов с помощью ультразвукового и рентгеновского контроля. Особенно актуально для длинных и сложных конструкций.

Важно не забывать о термической обработке сварных швов. Термическая обработка позволяет снять напряжения, возникающие в результате сварки, и повысить прочность шва. Мы используем различные методы термической обработки, в том числе нормализацию и отжиг. Выбор метода зависит от марки стали и требований к прочности шва. Некоторые клиенты, особенно в строительстве, предъявляют особые требования к термической обработке, чтобы обеспечить долговечность конструкции. ООО Чжученг Аолонг Машинери предлагает полный спектр услуг по термической обработке сварных швов и может выполнить ее в соответствии с требованиями заказчика.

Что может пойти не так: реальные примеры

К сожалению, не всегда все идет по плану. В нашей практике были случаи, когда Z-образные поперечины получались с отклонениями от размеров, что приводило к невозможности сборки конструкции. Причинами могли быть неисправности на штамповке, ошибки при раскрое металла или недостаточный контроль качества. В одном случае мы получили заказ на изготовление поперечин из высокопрочной стали, но поставщик использовал некачественный металл, что привело к образованию трещин при сварке. В другом случае, клиент заказал поперечины с большим количеством отверстий для крепления, но эти отверстия были расположены не в соответствии с чертежами. Эти ошибки привели к значительным задержкам в реализации проекта и дополнительным затратам на ремонт.

Чтобы избежать таких ситуаций, мы тщательно проверяем все этапы производства, от входного контроля металла до финальной упаковки готовой продукции. Мы также используем современные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях. Помимо технического контроля, мы уделяем большое внимание коммуникации с клиентом. Мы всегда уточняем все требования и пожелания клиента и предоставляем ему подробные отчеты о ходе производства.

Будущее производства Z-образных поперечин

Как я уже говорил, технологии постоянно развиваются. В будущем мы видим тенденцию к автоматизации производства и внедрению новых материалов. Например, все большую популярность набирают высокопрочные стали и сплавы, которые позволяют снизить вес конструкции без ущерба для прочности. Также активно развивается направление аддитивного производства (3D-печати), которое позволяет изготавливать детали сложной формы с высокой точностью. ООО Чжученг Аолонг Машинери планирует инвестировать в эти технологии и расширить ассортимент предлагаемой продукции. Мы верим, что будущее за высокотехнологичным производством, которое сочетает в себе точность, надежность и экономичность.

Кроме того, растет спрос на экологически чистые материалы и технологии. Мы стремимся к минимизации отходов производства и использованию переработанного металла. Мы также разрабатываем новые технологии покраски, которые не оказывают негативного воздействия на окружающую среду. Мы считаем, что ответственное производство – это залог долгосрочного успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Подвеска карданного вала

Подвеска карданного вала -

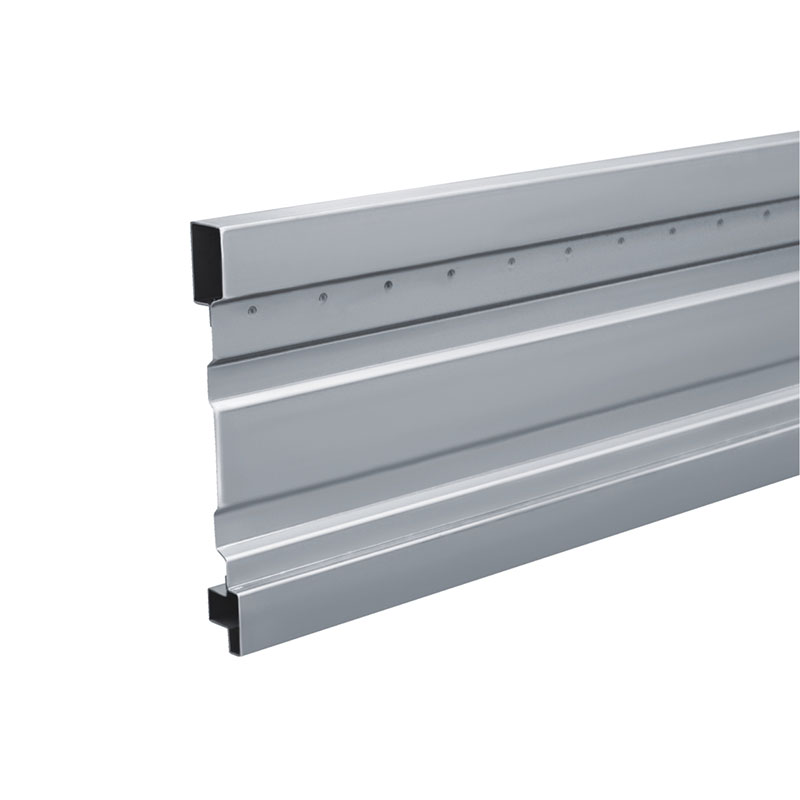

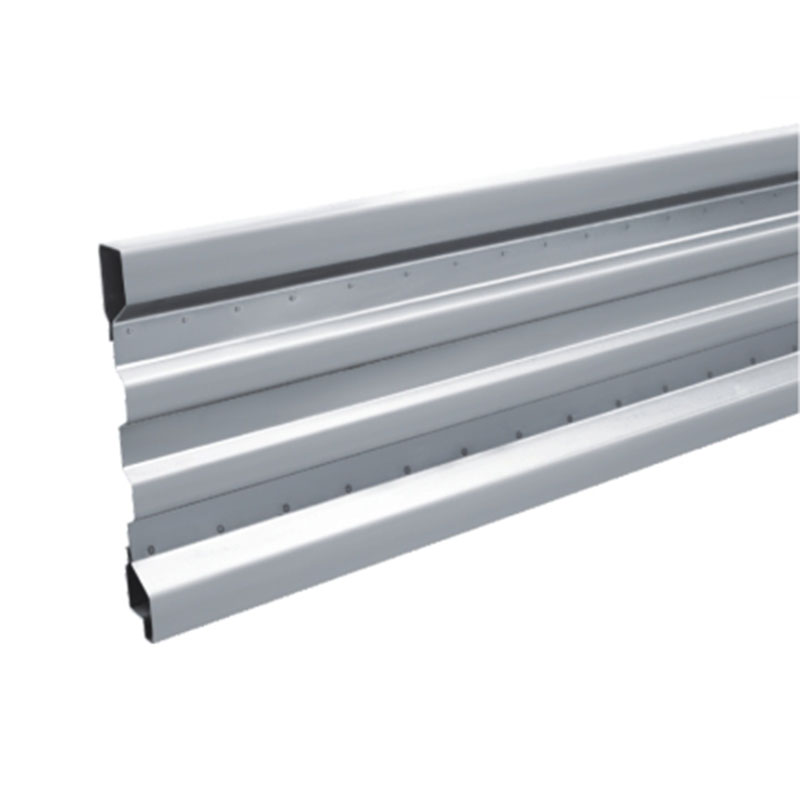

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

Защитный кожух заднего фонаря PT

Защитный кожух заднего фонаря PT -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V

Связанный поиск

Связанный поиск- Основной борт поставщик

- Китай швеллер100 мм

- Опорный кронштейн брызговика

- Универсальный кронштейн поставщик

- Дешево комплект днища terui

- Крепление дополнительного стоп-сигнала основная страна покупателя

- Стопорный кронштейн грузовой платформы поставщик

- Китай подвесная опора карданного вала

- Oem штамповка и сварка деталей шасси грузовика

- Дешево швеллер 80 мм